爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021:修订间差异

无编辑摘要 标签:移动版编辑 移动版网页编辑 |

无编辑摘要 标签:移动版编辑 移动版网页编辑 |

||

| 第60行: | 第60行: | ||

GB/T 1312 管形荧光灯灯座和启动器座(GB/T 1312—2007,IEC 60400:2004,IDT) | GB/T 1312 管形荧光灯灯座和启动器座(GB/T 1312—2007,IEC 60400:2004,IDT) | ||

GB/T 1406.1 灯头的型式和尺寸 第1部分:螺口式灯头(GB/T 1406.1—2008,IEC 60061-1: 2005,MOD) | GB/T 1406.1 灯头的型式和尺寸 第1部分:螺口式灯头(GB/T 1406.1—2008,IEC 60061-1: 2005,MOD) | ||

| 第165行: | 第164行: | ||

GB/T 3836.1界定的以及下列术语和定义适用于本文件。 | GB/T 3836.1界定的以及下列术语和定义适用于本文件。 | ||

| 第228行: | 第226行: | ||

初始启动电流 initial starting current | 初始启动电流 initial starting current | ||

I<sub>A</sub> | |||

交流电动机在静止状态或交流电磁铁衔铁处于最大空气间隙位置状态,从供电线路输入额定电压 和额定频率时输入的最大电流有效值。 | 交流电动机在静止状态或交流电磁铁衔铁处于最大空气间隙位置状态,从供电线路输入额定电压 和额定频率时输入的最大电流有效值。 | ||

| 第244行: | 第242行: | ||

LED 模块 LED module | LED 模块 LED module | ||

未安装灯头的光源,包含一个或多个装在印刷电路板上的 LED | 未安装灯头的光源,包含一个或多个装在印刷电路板上的 LED 封装,并可能包括以下的一个或多个组件:电子、光学、机械和热的部件,接口和控制装置等。 | ||

3.9 | 3.9 | ||

| 第272行: | 第266行: | ||

额定动态电流 rated dynamic current | 额定动态电流 rated dynamic current | ||

I<sub>dyn</sub> | |||

电气设备能够承受其电动力效应而不损坏的电流峰值。 | 电气设备能够承受其电动力效应而不损坏的电流峰值。 | ||

| 第280行: | 第274行: | ||

额定短时间发热电流 rated short-time thermal current | 额定短时间发热电流 rated short-time thermal current | ||

I<sub>th</sub> | |||

在最高环境温度下,在1 s内使导体从额定运行时的稳定温度上升至极限温度的电流有效值。 | 在最高环境温度下,在1 s内使导体从额定运行时的稳定温度上升至极限温度的电流有效值。 | ||

| 第323行: | 第317行: | ||

注:此时,元件表面温度实际上是周围的环境温度。 | 注:此时,元件表面温度实际上是周围的环境温度。 | ||

| 第336行: | 第329行: | ||

短路电流 short-circuit current | 短路电流 short-circuit current | ||

I<sub>₅c</sub> | |||

电气设备在工作中可承受的最大短路电流有效值。 | 电气设备在工作中可承受的最大短路电流有效值。 | ||

| 第354行: | 第347行: | ||

启动电流比 starting current ratio | 启动电流比 starting current ratio | ||

I<sub>A</sub>/I<sub>N</sub> | |||

初始启动电流 IA 与额定电流 I、之比。 | 初始启动电流 IA 与额定电流 I、之比。 | ||

| 第366行: | 第359行: | ||

3.18 | 3.18 | ||

t<sub>E</sub>时间 time te | |||

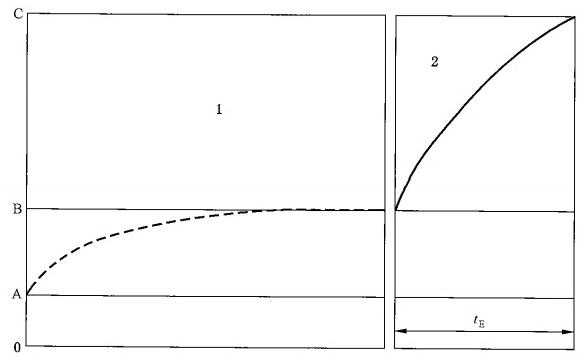

交流转子或定子绕组在最高环境温度下达到额定运行温度后,从开始通过启动电流I<sub>A</sub> 时起直至温 度上升到极限温度所需的时间(见图 A.1)。 | |||

注:单位为秒(s)。 | 注:单位为秒(s)。 | ||

| 第406行: | 第399行: | ||

增安型“e” 的电气设备的保护等级应为以下之一: | 增安型“e” 的电气设备的保护等级应为以下之一: | ||

—— 保护等级“eb"(EPL"Mb” 或"Gb"); 或 | |||

—— 保护等级“ec"(EPL“Gc”)。 | |||

本章的要求适用于所有增安型“e” 电气设备,第5章另有规定的除外。 | 本章的要求适用于所有增安型“e” 电气设备,第5章另有规定的除外。 | ||

| 第459行: | 第452行: | ||

能与接连件可靠连接的导线的数量、尺寸和类型应按 GB/T 3836.1的要求在说明文件中规定。 | 能与接连件可靠连接的导线的数量、尺寸和类型应按 GB/T 3836.1的要求在说明文件中规定。 | ||

注1:“导线的类型”包括一些特征,例如导线的材料和绞合等特性。 | 注1:“导线的类型”包括一些特征,例如导线的材料和绞合等特性。 | ||

注2: | 注2:某些电缆类型,例如那些符合电磁兼容性要求的,会含有多条接地导线。比正常预期情况下有更多条接地导线时,对接线装置可能会有要求。在这些情况下,用户和制造商提供适合的接线装置是非常重要的。 | ||

4.2. 2.2 使用符合 GB/T 14048.7 、GB/T 14048.8 、GB/T 14048.22 、GB/T 17464 或 GB/T 20636 的端子 制成的连接件 | 4.2. 2.2 使用符合 GB/T 14048.7 、GB/T 14048.8 、GB/T 14048.22 、GB/T 17464 或 GB/T 20636 的端子 制成的连接件 | ||

| 第480行: | 第470行: | ||

注1:该试验涉及被试样品不带外壳时端子的绝对最大额定电流。在实际应用中,当端子在外壳中成组连接时,就 需要按具体情况降低电流额定值,见5.8、6.8和附录E。 | 注1:该试验涉及被试样品不带外壳时端子的绝对最大额定电流。在实际应用中,当端子在外壳中成组连接时,就 需要按具体情况降低电流额定值,见5.8、6.8和附录E。 | ||

如果在防爆合格证中未另加说明,则连接导线截面积不超过35 mm²(2AWG) | 如果在防爆合格证中未另加说明,则连接导线截面积不超过35 mm²(2AWG) 的连接件还应按照附 录F 适合于至少两根 ISO 导线尺寸的更小截面积导线的可靠连接。 | ||

注 2:4.2.2.2的规定主要是针对端子作为 Ex 元件使用时的要求。 | |||

注 2: | |||

4.2.2.3 整体的现场接线连接装置 | 4.2.2.3 整体的现场接线连接装置 | ||

| 第492行: | 第480行: | ||

注1:使用其他防爆型式的设备或 Ex 元件的连接装置,例如隔爆外壳“d”,允许使用增安型“e”的装置作为连接 方 法 。 | 注1:使用其他防爆型式的设备或 Ex 元件的连接装置,例如隔爆外壳“d”,允许使用增安型“e”的装置作为连接 方 法 。 | ||

注2: | 注2:4.2.2.2中提到的为40K 温升只是对 Ex 元件端子的评估,而不是对端子实际应用的决定,实际应用中温升也 有可能超过40 K。 | ||

4.2.2.4 带有电缆连接片和类似物的连接件 | 4.2.2.4 带有电缆连接片和类似物的连接件 | ||

| 第513行: | 第501行: | ||

注:机械支撑的意图是避免机械应力被传递到电连接。 | 注:机械支撑的意图是避免机械应力被传递到电连接。 | ||

| 第571行: | 第558行: | ||

该种连接件设计成在装配、维护或修理时容易连接或拆卸的结构。 | 该种连接件设计成在装配、维护或修理时容易连接或拆卸的结构。 | ||

| 第1,183行: | 第1,169行: | ||

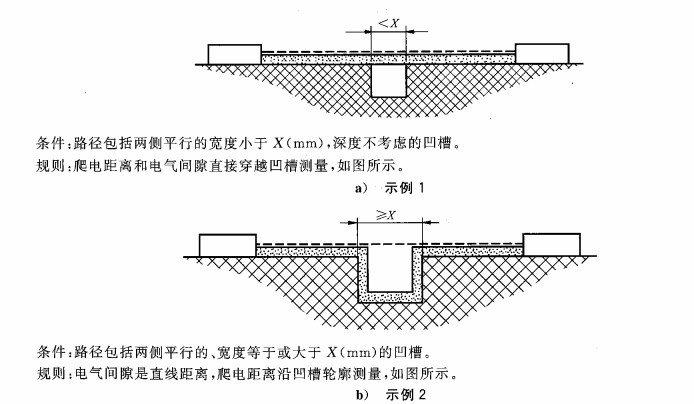

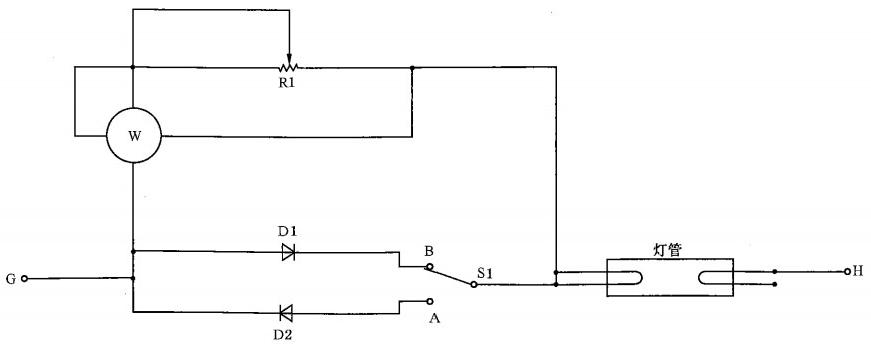

[[文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021_图1 电气间隙和爬电距离的测量.jpeg]] | [[文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021_图1 电气间隙和爬电距离的测量.jpeg]] | ||

图 1 电气间隙和爬电距离的测量 | |||

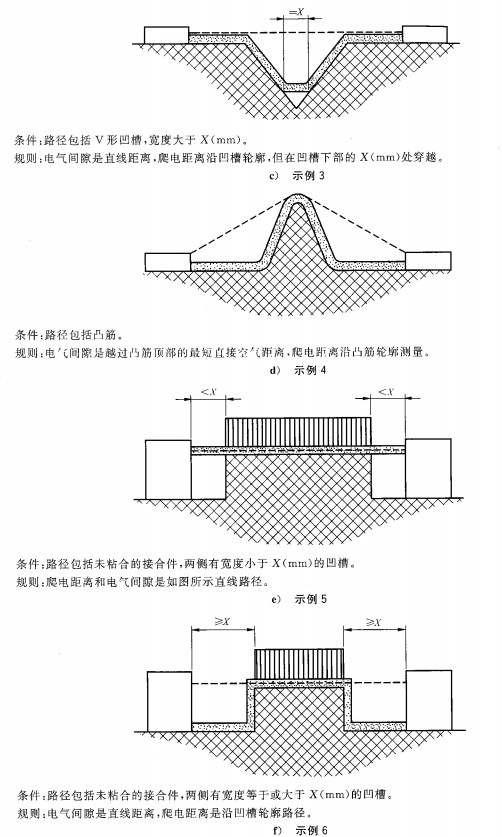

[[文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021_图1(续).jpeg]] | |||

图 1 ( 续 ) | |||

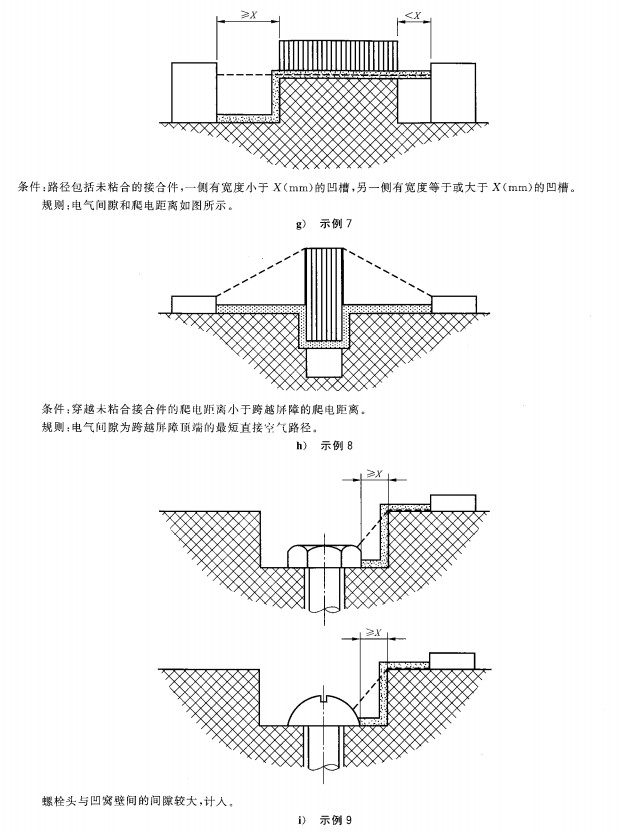

[[文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021_图1(续)2.jpeg]] | |||

图 1 ( 续 ) | |||

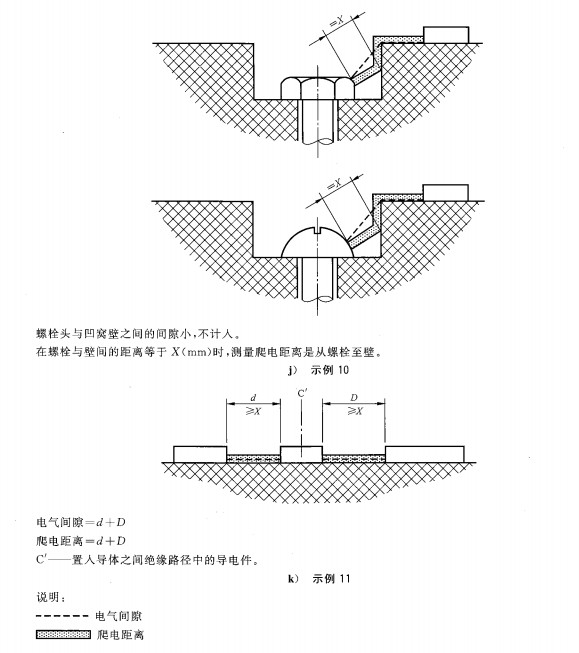

[[文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021_图1(续)3.jpeg]] | |||

图 1 ( 续 ) | |||

=== 4.5 带有敷形涂层的印刷电路板,保护等级“ec” === | |||

对于保护等级“ec”, 表2中所示的涂层下减少的距离,允许用于工作电压不超过1100 V 的印刷电路 板。如适用,该涂层应具有密封导电部件和绝缘材料以防止潮气进入的效果,并应附着在导电部件和绝缘 材料上。如果敷形涂层是通过喷涂实现的,则应产生两个独立的涂层。其他方式只需要一个涂层,例如浸 涂、刷涂、真空浸渍,目的是实现有效、持久、完整的密封。单独的阻焊层不被认为是敷形涂层,但是当一个 额外的涂层被应用时,阻焊层可以被看作两个涂层中的一个,使得焊接过程中阻焊层不被损坏。 | |||

注:4.5的目的并不是对那些一般工业设备增加敷形涂层的要求。 | |||

=== 4.6 固体电气绝缘材料 === | |||

注:在本文件中并没有固体绝缘的指定距离,因此对一般工业设备的指定距离,对绝缘材料热稳定性的要求和介电试验被认为是为适用于EPL 提供的保护等级要求。 | |||

4.6.1 详细说明 | |||

符合本文件要求的绝缘材料规范应包括以下内容。 | |||

a) 材料制造商的名称或注册商标。 | |||

b) 材料的标识。 | |||

c) 可能的表面处理,例如清漆等。 | |||

d) 材料的长期热稳定性。(例如符合GB/T 11026 的 TI, 符合ANSI/UL746B 的 RTI, 或其他建 立在长期工作温度下的评级系统,例如该材料的评级为20000 h。) | |||

e) 在适用时,漏电起痕指数应按照GB/T 4207 确定。 | |||

f) 当绝缘材料是防护外壳的一部分时,温度指数 TI, 对应热稳定曲线上的20000 h 点的弯曲强 度的降低不超过50%,按照 GB/T 11026.1和 GB/T11026.2 确定,同时根据GB/T9341 中的 弯曲性确定。如果在进行热试验前该材料在试验中没有折断,指数应根据GB/T 1040.2 中 的 拉伸强度,通过类型1A 或者1B 试验棒确定。作为TI 的替代,相对热指数(RTI—— 机械)可 按照 ANSI/UL 746B 确定。 | |||

固体绝缘材料的详细说明并不适用于互联布线或装有元件的印刷电路板。 | |||

注:验证制造商绝缘材料规范的符合性并不是本文件的要求。 | |||

4.6.2 长期热稳定性 | |||

材料的长期热稳定性评价应是: | |||

a) 对保护等级“eb”, 高于最高工作温度至少20K, 最低为80℃, | |||

b) 对保护等级“ec”, 至少为最高工作温度,或者对绝缘绕组,详见4.8.3和表4。 材料的长期热稳定性评价并不适用于装有元件的印刷电路板。 | |||

由模制塑料或层压材料制成的绝缘件,如果在制造期间原始表面有损伤,则应用相比漏电起痕指数 (CTI) 与绝缘件本身至少为同级的绝缘漆涂覆。表面虽有损伤,但不影响其相比漏电起痕指数或未损 伤部分达到规定的爬电距离要求的材料除外。 | |||

=== 4.7 绕组 === | |||

4.7.1 总则 | |||

4.7.2~4.7.5的要求仅适用于保护等级“eb” 。 对保护等级“ec”, 对一般的工业设备,没有额外的绕 组要求。 | |||

4.7.2 绝缘导线 | |||

绝缘导线应符合以下两个要求中的一个。 | |||

a) 导线至少包覆两层绝缘,只有瓷釉可以是一层。 | |||

b) 绕组用圆形漆包线应符合下列方案之一: | |||

——GB/T6109.2 、GB/T 6109.5 、GB/T6109.20或 GB/T 6109.22 规定的1级,如果: | |||

● 按 GB/T6109.2、GB/T 6109.5、GB/T 6109.20或 GB/T6109.22 的击穿电压试验时, 施加2级的最小击穿电压时无击穿;且 | |||

● 当按GB/T6109.2、GB/T6109.5、GB/T6109.20 或 GB/T6109.22 的漆膜连续性试验时,每一根30 m 长的导线不应有6处缺陷,此规定与导线直径无关;或 | |||

——符合GB/T6109.2 、GB/T 6109.5 、GB/T6109.20或 GB/T6109.22 规定的2级;或 | |||

——符合GB/T6109.2 、GB/T 6109.5 、GB/T6109.20或 GB/T6109.22 规定的3级。 | |||

注:验证瓷釉级别规范的符合性并不是本文件的要求。 | |||

4.7.3 绕组浸渍 | |||

绕组应在紧固和包绕之后进行干燥除去潮湿,然后用适当的浸渍剂浸渍。除这里的限制之外,可采 用滴注、沉浸或真空压力浸渍(VPI 进行处理。用涂涮或喷涂的方法涂覆不能作为浸渍处理。 | |||

浸渍应按照浸渍剂制造商规定的工艺方法进行,尽可能地把导线之间的空隙全部填满并使导线之 间粘接牢固。 | |||

绕组整体绝缘的成型线圈和导线,若在装入电气设备之前,其槽部和端部已进行过浸渍,封入填料 或用其他方式进行了等效绝缘处理,且在组装后,按规定的绝缘工艺不再能够处理,则不适用这种方法。 | |||

当采用含有溶剂的浸渍剂时,浸渍和干燥处理至少进行两次。 | |||

4.7.4 导线尺寸 | |||

用于绕组的导线的最小公称尺寸应是0.25 mm。 | |||

注:导线的最小公称尺寸是圆形导线的直径或矩形导线的最小尺寸。 | |||

4.7.5 传感器部件 | |||

电阻式温度检测器(RTDs) 的感温组件不视为绕组,但是如果应用于电机的绕组,它们应浸渍,或 与绕组一起密封。 | |||

当电阻式温度检测器使用于额定电压不超过1 kV 的电气设备时,电阻式温度检测器和它的连接 导线应位于或邻近一个接地区域。满足这种要求的一个方法是将电阻式温度检测器定位于两个绕组层 之间,每一个都被先前插入槽中的导电覆盖物所约束。在离开槽的同时,电阻式温度检测器的连接导线 可以立即传递到芯端,并传递到接线盒,避免了任何绕组连接。 | |||

=== 4.8 极限温度 === | |||

4.8.1 通则 | |||

当在额定条件下试验时,没有固体电气绝缘材料能达到4.6.2中定义的超出的温度。试验应按照 GB/T 3836.1中工作温度测定的程序进行。 | |||

并且,电气设备的任何部分,包括可能与潜在的爆炸性环境接触的内部部件表面,应不超过 GB/T 3836.1中规定的最高表面温度。灯具中的灯泡除外,对于它的要求见5.3.7.2。GB/T 3836.1中 规定的最高表面温度的定义应考虑到额外的过载或表3所规定的故障情况,并考虑到适用工业标准中 所描述的试验装置。 | |||

表 3 最高表面温度的确定条件 | |||

{| class="wikitable" style="vertical-align:middle;" | |||

|- | |||

! rowspan="2" | 电气设备的类型 | |||

! colspan="2" | 过载或故障情况 GB/T 3836.1中额外的情况 | |||

|- | |||

| 保护等级"eb" | |||

| 保护等级"ec" | |||

|- | |||

| 灯具 | |||

| 5.3 | |||

| 5.3 | |||

|- | |||

| 电机 | |||

| 5.2 | |||

| 无 | |||

|- | |||

| 电阻器 | |||

| 无 | |||

| 无 | |||

|- | |||

| 端子 | |||

| 无 | |||

| 无 | |||

|- | |||

| 电磁铁 | |||

| 最坏情况气隙 | |||

| 最坏情况气隙 | |||

|- | |||

| 其他设备 | |||

| 工业设备指定的适用标准 | |||

| 正常运行条件下工业设备<br />指定的适 用标准 | |||

|} | |||

4.8.2 导体 | |||

在确定导体温度时,除应考虑导体本身发热外,还应考虑来自邻近发热部件的影响。 | |||

导体和其他金属零部件的允许温度还受限于: | |||

a) 不准许降低材料的机械强度; | |||

b) 不准许热膨胀超过材料机械应力; | |||

c) 不准许损坏相邻的电气绝缘部件。 | |||

4.8.3 绝缘绕组 | |||

电气设备除符合4.8.1的要求之外,绝缘绕组的最大温度还不应超过表4规定的值。表中的值考虑 了电气绝缘材料的耐热性能。 | |||

表4 绝缘绕组极限温度 | |||

{| class="wikitable" style="text-align:center;" | |||

|- | |||

! rowspan="3" | 项 目 | |||

! rowspan="3" | 温度测量方法 | |||

! colspan="10" | 按照GB/T 11021的耐热等级<sup>b</sup> | |||

|- | |||

| colspan="2" | 105(A) | |||

| colspan="2" | 120(E) | |||

| colspan="2" | 130(B) | |||

| colspan="2" | 155(F) | |||

| colspan="2" | 180(H) | |||

|- | |||

| "eb" | |||

| "ec" | |||

| "eb" | |||

| "ec" | |||

| "eb" | |||

| "ec" | |||

| "eb" | |||

| "ec" | |||

| "eb" | |||

| “ec” | |||

|- | |||

| 正常运行下的 最高工作温度 ( 单 层 绝 缘 绕 组)/℃ | |||

| 电阻法或温度计法 | |||

| 95 | |||

| 105 | |||

| 110 | |||

| 120 | |||

| 120 | |||

| 130 | |||

| 130 | |||

| 150 | |||

| 155 | |||

| 175 | |||

|- | |||

| rowspan="4" | 正常运行下的 最高工作温度 ( 其 他 绝 缘 绕 组)/℃ | |||

| 电阻法 | |||

| 90 | |||

| 100 | |||

| 105 | |||

| 115 | |||

| 110 | |||

| 120 | |||

| 130 | |||

| 145 | |||

| 155 | |||

| 165 | |||

|- | |||

| 温度计法<sup>a</sup> | |||

| 80 | |||

| N/A | |||

| 95 | |||

| N/A | |||

| 100 | |||

| N/A | |||

| 115 | |||

| N/A | |||

| 135 | |||

| N/A | |||

|- | |||

| 嵌 入 式 传 感 器 ( 功 率 > 5 M W 或 5MVA) | |||

| 95 | |||

| 105 | |||

| 110 | |||

| 120 | |||

| 120 | |||

| 125 | |||

| 135 | |||

| 150 | |||

| 160 | |||

| 170 | |||

|- | |||

| 嵌人式传感器(200kW或200 kVA≤ 功率≤5MW或5MVA) | |||

| 95 | |||

| 105 | |||

| 110 | |||

| 120 | |||

| 120 | |||

| 130 | |||

| 135 | |||

| 155 | |||

| 160 | |||

| 175 | |||

|- | |||

| 时间t<sub>ε</sub>终了时 或通过嵌入式 温度传感器断 开时电动机的 最 高 绕 组 温度<sup>c</sup>/℃ | |||

| 电阻法 | |||

| 160 | |||

| N/A | |||

| 175 | |||

| N/A | |||

| 185 | |||

| N/A | |||

| 210 | |||

| N/A | |||

| 235 | |||

| N/A | |||

|- style="text-align:left;" | |||

| colspan="12" | 保护装置(传感器)可设在电气设备内部和/或外部。 绝缘绕组中的电气故障不包括在内,4.7和4.8的要求是为了尽可能减少这些故障。 | |||

|- style="text-align:left;" | |||

| colspan="12" | <sup>a</sup>只有在不可能用电阻法来测量温度时才允许用温度计法测量温度。本文件中的“温度计法”与GB/T 755中的 意义相同[例如,通常球形温度计可达点采用的球形温度计、非埋人式热电偶或电阻式温度计(RTD)]。 <br /><sup>b</sup>作为过渡性方法,按照GB/T 11021的符号表示的耐热等级高于H级的绝缘材料,其极限温度暂按180(H)级 考核,直至规定了其相应的极限温度。 <br /><sup>c</sup>这些数值由环境温度、绕组额定运行时的温升和te时间内的温升所组成。当电机绕组受嵌入式传感器保护 时,温度由电动机断开后时间确定。 | |||

|} | |||

=== 4.9 设备内部布线 === | |||

4. | 可能与导电部件接触的导线应采用机械保护、固定或走线以免损坏绝缘。 | ||

=== 4.10 外壳的防护等级 === | |||

4.10.1 GB/T 3836.1的外壳试验中定义的防护等级应符合a)或 b)或 c)中的规定,4.10.2、4.10.3或第 5章中另有规定的除外。对于保护等级“ec”,符合GB/T 3836.1中外壳要求的试验,被修改为用超过工 作温度10 K(T<sub>s</sub>+10K) 代替超过工作温度20 K(T<sub>s</sub>+20 K)的耐热预热处理试验。 | |||

a) 内部装有裸露带电零部件的外壳,至少具有IP54 的防护等级。 | |||

b)4.6 中规定的内部仅装有绝缘带电零部件的外壳,至少具有 IP44 的防护等级。 | |||

c)4.6 中规定的内部仅装有绝缘带电部件的外壳,如果外壳的任何开孔能阻止固体异物的进入, 内有导电带电部件的外壳,I 类防护等级可降为IP23,Ⅱ类可降为IP20。 对这种设备,防爆合 格证编号应按GB/T 3836.1的标志要求包含“X”后缀,防爆合格证的特殊使用条件中应详细 列出外壳防护等级并提供所要求的位置保护指南。该降低的防护等级适用的应用示例是一个 干净的环境。 | |||

对于“ec”保护等级,为维护目的开启外壳不被认为是正常运行,GB/T 3836.1 的开启时间要求不 适用。 | |||

注:一般工业标准要求的防护等级并不直接适用于防爆设备的防爆性能评定 | |||

当确定防护等级时,转子笼的导条和端环不被认为是裸露的带电部件。 | |||

4. | 4.10.2 电气设备的外壳可设置排水孔或通风孔以防止冷凝水聚集。与设备类别有关的要求如下: | ||

a) I 类设备,符合4.10.1要求; | |||

b)Ⅱ 类设备,排水孔或通风孔可降低由外壳提供的按照4.10.1的防护等级,但是,在4.10.1a)情 况下其防护等级不低于 IP44 或在4.10.1b) 情况下其防护等级不低于 IP24。 | |||

当排水孔或通风孔使防护等级降低至4.10.1规定之下时,排水孔或通风孔的详细情况,包括其位 置和尺寸,应按照GB/T 3836.1的规定在制造商的说明性文件中给出。带有排水孔和通风孔降低了防 护等级的设备,其防爆合格证编号应按GB/T 3836.1的标志要求包含“X”后缀,防爆合格证的特殊使用 条件中应详细列出外壳防护等级,注意环境灰尘可能会进入外壳中,危及电气间隙和爬电距离。 | |||

4.10.3 如果外壳内装有符合 GB/T 3836.4 的本质安全型“i”的电路或设备,且当使用说明书中允许进 行带电维护时,则: | |||

a) 在允许接触带电的非本质安全电路的外壳盖上应按照表19b)项的要求设置警告牌;或 | |||

b) 当设备外壳打开时,所有非本质安全“i”的电路的裸露带电部件应设隔离内盖,其防护等级至少为 IP30。 | |||

另外,内盖上应按照表19中c) 项的要求设置警告牌,或在电气设备外壳盖上设置 GB/T 3836.1 规 定的其他措辞。 | |||

设备外壳的盖上应按照表19中d) 项的要求设置警告牌。 | |||

注:如果设置内盖,其目的是当外壳被短时间开启允许检查或调整带电的本质安全电路时提供最低可接受的防护等 级,防止接触带电的非本质安全电路。该盖子不用于防电击。 | |||

=== 4.11 紧固件 === | |||

对于内部装有裸露带电部件的I 类电气设备,应使用按照 GB/T 3836.1 规定的特殊紧固件。 | |||

== 5 专用电气设备的补充要求 == | |||

=== 5.1 总则 === | |||

这些要求是对第4章的补充,除另有规定之外,第4章的要求也适用于5.2~5.9中所考虑的专用电 气设备,而且也适用于5.10中的其他电气设备。 | |||

除非另有说明,以下要求适用于保护等级“eb"和“ec”。 | |||

=== 5.2 电 机 === | |||

5.2.1 通 则 | |||

本条款的要求适用于 GB/T755 范围内的旋转电机。 | |||

对于其他种类的旋转电机,如伺服电机,本文件要求,包括本条款要求应按照其适用性选择应用。 | |||

对于非旋转电机,如直线电机,本文件要求,包括本条款要求应按照其适用性选择应用。 | |||

注1:本文件要求中,“ec”保护等级已假设爆炸性气体与电机启动过程不同时存在,“ec”保护等级不适用于爆炸性气体 与电机启动过程同时存在的情况。对于5.2.7中有高火花产生风险的“ec”保护等级电机,不能使用在电机启动过 程中可能存在爆炸性气体的情况。在启动过程中,离心式压缩机的油密封系统能产生这样的气体释放。 | |||

注2:“ec” 保护等级电机“正常”运行状态是指额定满载稳定状态。“ec” 保护等级 SI、S2、S6 或 S9 工作制下,电机启 动(加速)不属于“正常”工作状态。由于工作制S3、S4、S5、S7、S8或 S10 电动机有潜在更频繁的启动,对转子 产生火花的要求用来解决在“正常”状态下转子启动时的火花风险。S1~S10 工作制定义见 GB/T 755。 | |||

注3:以下特性的电机(如冷却风扇和盘式驱动电机)在GB/T 755 范围之外: | |||

——额定功率小于100 W 的无刷电机(见 GB4943 中定义); | |||

——在特低工作电压下工作(峰值小于42.4 V 或60 V d.c.,见 GB 4943中定义) | |||

——在“ec”保护等级的电子设备中使用。 | |||

对于这些电机,本文件的要求,除了第5章,应按照其适用性使用。间隔距离的附加信息在附录H 中给出。 | |||

注4:电机温度试验的额外指南在附录 A 给出。 | |||

注5:“ec”保护等级异步电机应用、安装和测试的注意事项在附录I 中给出 | |||

5.2.2 “eb”保护等级电机外壳防护等级 | |||

4. 10的要求适用。 | |||

5.2.3 “ec”保护等级电机外壳防护等级 | |||

4. 10的要求适用,工作电压1 kV 以下的电机附带的接线盒,仅当电机防护等级至少为 IP44 时,才 可与电机内部相通。接线盒的盖和引入口的防护等级至少为 IP54。 | |||

注:为了试验目的,接线盒与电机外壳间的结合面可用挡板代替电机的外壳。结合面使用常见的密封剂或衬垫密 封。对于 IP5X 粉尘试验,用于计算抽气体积的空间只包含接线盒内的净空间。 | |||

5.2.4 外部导线接线装置 | |||

电机的连接装置应符合4 . 2 . 2的规定。接线盒盖垫圈和密封件的工作温度、电缆分支点温度和电 缆的引入点温度应考虑与接线盒在电机正常负载温度试验中内部空气温度相同。见 A.2 。 如果垫圈或 密封件位于接线盒和电机外壳之间,则垫圈或密封件的最高工作温度应被测量。 | |||

注1:用接线盒内部空间温度代表接线盒衬垫和密封件的工作温度,电缆分支点温度和电缆引入点温度反映了不确 定实际使用安装的电缆和引入装置的情况下的试验电机的实际情况。相对于电机绕组和铁芯产生的热量,电 机连接处只产生不明显的热量。 | |||

注2:由于大型旋转电机使用电缆和引入装置的尺寸,经常使用“引入装置安装板”,从而将电缆和引入装置从接线盒中移出,从而避免损坏接线盒、电缆密封和电缆引入装置,或使电缆容易受到拉力而损坏绝缘或导体。 | |||

保护等级为“ec” 电缆填料密封盒,当其连接外部供电电源超过750 V 时,内部裸露带电部件在填料 密封前的爬电距离和电气间隙应符合表20的要求。 | |||

注3:考虑到密封填料的性质和实际安装中真正实现设计的间距的不确定性,表20中的要求与表2中要求不同。电 压为额定值,通常与供电电源相匹配。 | |||

| | |||

| | |||

| | 表20电缆填料密封盒的间隔距离 | ||

| | |||

{| class="wikitable" | |||

|- style="vertical-align:middle;" | |||

! rowspan="2" | 工作电压(U) (交流有效值或直流) V | |||

| | ! colspan="2" | 最小爬电距离 mm | ||

! colspan="2" | 最小电气间隙 mm | |||

|- | |- | ||

| | | 相间 | ||

| | | 相和地之间 | ||

| | | 相间 | ||

| | | 相和地之间 | ||

| | |- style="vertical-align:middle;" | ||

| | | 750<U≤1100 | ||

| | | 19 | ||

| | | 19 | ||

| | | 12.5 | ||

| | | 12.5 | ||

| | |- style="vertical-align:middle;" | ||

| | | 1100<U≤3300 | ||

|- style=" | | 37.5 | ||

| | | 25 | ||

|- style=" | | 19 | ||

| | | 12.5 | ||

| | |- style="vertical-align:middle;" | ||

| 3300<U≤6600 | |||

| 63 | |||

| 31.5 | |||

| 25 | |||

| 19 | |||

|- style="vertical-align:middle;" | |||

| 6600<U≤11000 | |||

| 90 | |||

| 45 | |||

| 37.5 | |||

| 25 | |||

|- style="vertical-align:middle;" | |||

| 11000<U≤13800 | |||

| 110 | |||

| 55 | |||

| 45 | |||

| 31.5 | |||

|- style="vertical-align:middle;" | |||

| 13800<U≤15000 | |||

| 120 | |||

| 60 | |||

| 50 | |||

| 35 | |||

|} | |||

5.2.5 内风扇 | |||

内风扇应符合GB/T 3836.1 对外风扇在间隙和材料方面的要求。 | |||

5.2.6 最小气隙 | |||

应按照 GB/T 3836.1的要求,在文件中规定气隙。这可以提供足够空间避免定子与转子接触,同 时应由下列之一的方法体现: | |||

a) 对试验样品进行气隙测量; | |||

b) 计算最小气隙; | |||

注1:已得知,所有装配中,所有零件的最不利尺寸不会同时出现。统计的方法处理公差,如“RMS”, 可以用来体现 最小径向气隙。 | |||

注2:对制造商给出的间隙进行计算核实不是本文件的要求。对间隙进行测量核实也不是本文件的要求。 | |||

注3:a)与b)的方法通常通过径向磁通路径或轴向磁通路径应用于电机。 | |||

注4:当适用于直线电机时,“气隙”通常包含防止滑动摩擦以避免接触。 | |||

c) 电机含有径向磁通路径时,可按照公式(1)设计径向气隙结构: | |||

最小径向气隙(单位:mm): | |||

<math>\left[0.15+\frac{D-50}{780}\left(0.25+\frac{0.75n}{1000}\right)\right]rb</math>…………………………(1) | |||

式中: | |||

D—— 转子直径,单位为毫米(mm), 其在最小径向气隙公式中的最小值取75,最大值取750; | |||

n—— 最大额定转速,单位为转每分(r/min), 最小值取1000; | |||

r—— 按公式(2)计算,单位为毫米(mm), 最小值取1.0; | |||

= | <math>r=\frac{L}{1.75\times D}</math>…………………………(2) | ||

L—— 铁芯长度,单位为毫米(mm); | |||

D—— 转子直径,单位为毫米(mm); | |||

b—— 采用滚动轴承的电机取1.0,采用滑动轴承的电机取1.5。 | |||

注5:最小径向气隙与电源频率或极数没有直接比例关系,从2极或4极的滚动轴承电动机示例中可看出。该电动 机电源为50 Hz/60 Hz,并且转子直径为60 mm,铁芯长80 mm。 | |||

D 取75,为最小值; | |||

n 取 3600,为最大值; | |||

b 取1.0; | |||

r=80/(1.75×60),即近似0.76,所以取1.0。 | |||

则最小径向气隙值变为: | |||

<math>\left[0.15+\frac{75-50}{780}\left(0.25+\frac{0.75\times3600}{1000}\right)\right]1.0\times1.0</math>…………………………(3) | |||

或近似值0.25 mm。 | |||

5.2.7 鼠笼转子旋转电机 | |||

5.2.7.1 总则 | |||

鼠笼转子电机,包括采用鼠笼转子或阻尼绕组的同步电机,除符合5.2.2、5.2.3、5.2.4、5.2.5和5.2.6 的要求外,还适用本条款的要求。 | |||

注:同步电机包含带有启动鼠笼或阻尼绕组永磁电机,见5.2.9。 | |||

5.2.7.2 鼠笼 | |||

5.2.7.2.1 由导条和端环制成的鼠笼 | |||

鼠笼的导条应紧周地安装在槽内,并且导条与端环还应采用硬钎焊或熔焊连接,同时应采用相容的 材料保证高质量焊接结合。 | |||

5.2.2 | 5.2.7.2.2 铸造的鼠笼转子 | ||

铸造的鼠笼转子应采用压铸、离心铸造或相同的技术制造,或者紧固地安装在槽内。 | |||

注:鼠笼转子导条和端环不视为符合4.4、4.10、5.2.2和5.2.3的裸露导电部件 | |||

5.2.7.3 对可能产生气隙火花进行评定 | |||

旋转电机应按如下评估可能的气隙火花。对于“ec” 保护等级,此评估仅对工作制 S3、S4、S5、S7、S8 或 S10, 且额定功率超过100 kW 的电机进行。如果按照表5确定的总因数大于6,应采用下列防护方 式之 一。 | |||

a) 电机或代表性试样应按照6.2.3.2的规定进行试验。 | |||

b) 电机应设计成允许使用特殊措施以保证其外壳在启动时不存在爆炸性气体环境。在这种情 况下,防爆合格证编号应按照GB/T 3836.1的标志要求包含“X” 后缀,并在防爆合格证特殊使 用条件中详细说明采用的特殊方法。 | |||

c) 电机的启动电流限制为300%额定电流(I), 如果要求限制外部电流,则防爆合格证编号应按 照 GB/T 3836.1的标志要求包含“X” 后缀,并在防爆合格证特殊使用条件中详细说明电机仅 适用于降压启动,启动电流被限制在300%额定电流。 | |||

注1:特殊方法包括启动前通风,以去除聚集的可燃气体(例如使用吹扫,但是不同于 GB/T 3836.5正压保护“pzc”等 级)或在电机外壳内固定安装气体探测器(见 GB/T 20936.2)以确定电机无可点燃浓度的可燃气体。其他方法 由制造商与用户之间认真协商。 | |||

注2:对于驱动高惯性负载的电动机或用于自动重新启动的电动机,这些试验只能在具代表性的运行条件下进行, 远离整个传动机构列的扭转谐振,这里不包括失相再启动。特殊的使用由制造商和用户之间认真协商 | |||

注3:采用变频器控制电机以提供电流限制通常是可接受的解决方法。对于其他的降压启动方法,对电动机和降压 启动器需做认真调整。 | |||

注3: | |||

表 5 对于鼠笼转子点燃危险因数的潜在的气隙火花危险评价 | |||

{| class="wikitable" | {| class="wikitable" | ||

|- | |- | ||

| | ! style="text-align:center;" | 特征 | ||

! 参数 | |||

! 因数 | |||

| | |- | ||

| | | rowspan="5" style="text-align:center;" | 鼠笼转子结构 | ||

| | | 非绝缘导条的机制鼠笼转子 | ||

| | | 3 | ||

| | |- | ||

| | | 开口槽铸铝鼠笼转子≥200 kW/极 | ||

| | | 2 | ||

|- style=" | |- | ||

| | | 开口槽铸铝鼠笼转子<200 kW/极 | ||

| | | 1 | ||

| | |- | ||

| | | 闭口槽铸铝鼠笼转子 | ||

| | | 0 | ||

|- style=" | |- | ||

| | | 绝缘导条鼠笼转子 | ||

| | | 0 | ||

| | |- | ||

| | | rowspan="3" style="text-align:center;" | 极数 | ||

| | | 2极 | ||

|- style=" | | 2 | ||

| | |- | ||

| | | 4极~8极 | ||

| | | 1 | ||

| | |- | ||

| | | >8极 | ||

|- style=" | | 0 | ||

| | |- | ||

| | | rowspan="3" style="text-align:center;" | 额定功率 | ||

| | | >500 kW/极 | ||

| | | 2 | ||

| | |- | ||

|- style=" | | >200 kW/极~500 kW/极 | ||

| | | 1 | ||

| | |- | ||

| | | ≤200 kW/每极 | ||

| | | 0 | ||

| | |- | ||

| | | rowspan="3" style="text-align:center;" | 转子中径向冷却管道<sup>a</sup> | ||

| 有:L<200 mm | |||

| 2 | |||

|- | |||

| 有:L≥200 mm | |||

| 1 | |||

|- | |||

| 无 | |||

| 0 | |||

|- | |||

a | | rowspan="3" style="text-align:center;" | 转子或定子斜槽 | ||

| 有:>200 kW/极 | |||

b | | 2 | ||

|- | |||

| 有:≤200 kW/极 | |||

| 0 | |||

|- | |||

| 无 | |||

| 0 | |||

|- | |||

| rowspan="2" style="text-align:center;" | 转子的突出部分 | |||

| 不符合b | |||

| 2 | |||

|- | |||

| 符合 | |||

| 0 | |||

|- | |||

| rowspan="3" style="text-align:center;" | 极限温度 | |||

| >200℃ | |||

| 2 | |||

|- | |||

| 135℃<T≤200 ℃ | |||

| 1 | |||

|- | |||

| ≤135℃ | |||

| 0 | |||

|- | |||

| colspan="3" | <sup>a</sup>L是铁芯端部装压的长度。试验表明,火花主要发生在靠近铁芯端部的通风管道中。 <br /><sup>b</sup>转子的端部零件的设计宜避免断续接触并且在温度组别之内运行。符合此规定时因数为0,否则为2。 | |||

|} | |||

5.2.8 极限温度 | |||

5.2.8.1 转子极限温度 | |||

对于鼠笼转子旋转电机,包括采用“鼠笼”启动和阻尼绕组的同步电机,对于未绝缘的鼠笼结构转子 极限温度不应超过300℃,或对于绝缘鼠笼结构,按照4.8的规定的极限温度。对于“eb”保护等级工作 制 S1~S10 和“ec”保护等级工作制 S3、S4、S5、S7、S8 和 S10 的电机,即使在启动时,转子不应超过极限 温度。 | |||

注1:在漏磁通路径中的部件可要求是非磁性或绝缘的,否则,它们的温度可能超过转子导条在堵转条件下的温度。 | |||

这些部件可包括保持环、平衡块、定心环、风扇或风扇罩。 | |||

注2:由于可能发生磁体的退磁,潜在改变电机发热,永磁转子温度不能超过最高温度等级。 | |||

注3:包含采用“鼠笼”转子启动器或阻尼线圈的永磁电机在内的同步电机,见5.2.9。 | |||

5.2.8.2 基于电流的安全装置极限温度 | |||

当“eb” 保护等级的旋转电机采用电流安全装置防止超过极限温度,则应根据6.2.1确定启动电流 比 IA/IN 和 tE时间并根据9.1的规定在电机上标志。 | |||

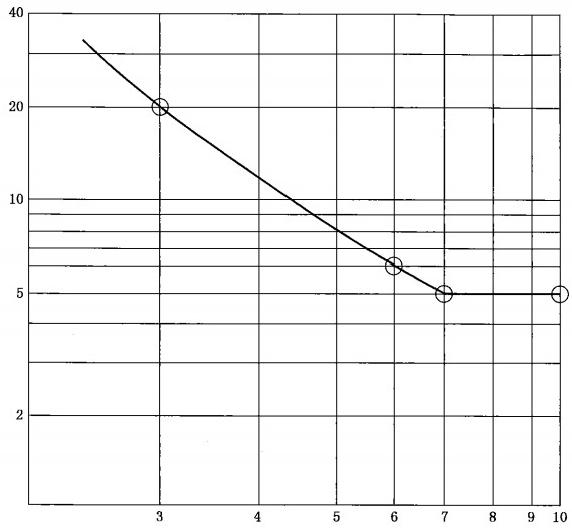

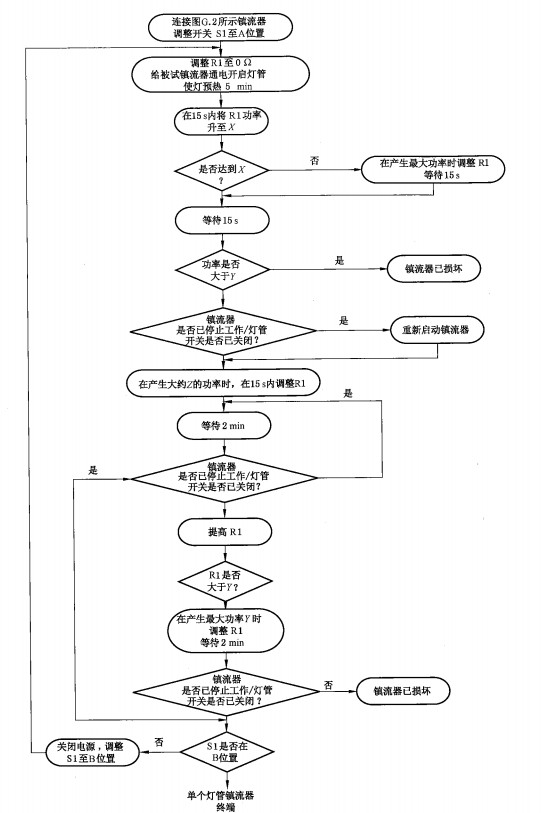

t<sub>E</sub>时间的长短应当电机被堵转时,电流安全装置能够在t<sub>E</sub>时间结束之前使电机断开电源。通常,如 果电动机的 t<sub>E</sub>时间大于图2中作为启动电流比I<sub>A</sub>/I<sub>N</sub> 函数关系确定的 t<sub>E</sub>时间最小值,则这些可满足上 述要求。如果电动机的 t<sub>E</sub> 时间小于图2中的规定值,则采用合适的过电流安全装置并通过试验证明其 功能有效后才允许使用。此装置应根据9.1g)的规定在电机上标志。 | |||

[[文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021_图2 电动机t时间最小值(单位s)与启动电流比II~的关系.jpeg]] | |||

图2 电动机tg 时间最小值(单位:s) 与启动电流比IA/IN 的关系 | 图2 电动机tg 时间最小值(单位:s) 与启动电流比IA/IN 的关系 | ||

应符合下列要求: | 应符合下列要求: | ||

——如果对电动机使用合适的过电流安全装置,t<sub>E</sub>时间不应小于5 s; | |||

——启动电流比I<sub>A</sub>/I<sub>N</sub> 不应大于10。 | |||

注1:由过载安全装置提供的“eb”保护等级的鼠笼转子电动机的热保护信息见附录C。 | 注1:由过载安全装置提供的“eb”保护等级的鼠笼转子电动机的热保护信息见附录C。 | ||

| 第1,949行: | 第1,849行: | ||

b)“ec” 保护等级工作制 S1、S2、S6 或 S9 的电机,试验条件应包括在额定条件下正常运行。 | b)“ec” 保护等级工作制 S1、S2、S6 或 S9 的电机,试验条件应包括在额定条件下正常运行。 | ||

c)“ec” 保护等级工作制 S3、S4、S5、S7、S8 或 S10 | c)“ec” 保护等级工作制 S3、S4、S5、S7、S8 或 S10 的电机,试验条件应包括在额定条件下正常运行和启动。 | ||

注:变频器供电电机运行的额外信息见GB/T 21209。主要包括超温、高频和过压效应、轴承电流和高频接地要求。 目前标准没有对变频器供电的永磁电机做出详细说明。 | 注:变频器供电电机运行的额外信息见GB/T 21209。主要包括超温、高频和过压效应、轴承电流和高频接地要求。 目前标准没有对变频器供电的永磁电机做出详细说明。 | ||

| 第1,963行: | 第1,861行: | ||

b)“ec” 保护等级工作制 S1、S2、S6 或 S9 的电机,条件应包括在额定条件下正常运行。 | b)“ec” 保护等级工作制 S1、S2、S6 或 S9 的电机,条件应包括在额定条件下正常运行。 | ||

c)“ec” 保护等级工作制 S3、S4、S5、S7、S8 或 S10 | c)“ec” 保护等级工作制 S3、S4、S5、S7、S8 或 S10 的电机,条件应包括在额定条件下正常运行和启动。 | ||

注:电机由非正弦电源供电或晶闸管负载而在电机运行过程中产生的定子与转子的温度差,与同一电机运行采用正 弦电源供电或线性负载而产生的温度差有很大的不同。因此转子温度可成为电机的极限特性,尤其是转子鼠笼 绕组的情况。 | 注:电机由非正弦电源供电或晶闸管负载而在电机运行过程中产生的定子与转子的温度差,与同一电机运行采用正 弦电源供电或线性负载而产生的温度差有很大的不同。因此转子温度可成为电机的极限特性,尤其是转子鼠笼 绕组的情况。 | ||

| 第1,973行: | 第1,869行: | ||

5.2.9.1 结构 | 5.2.9.1 结构 | ||

磁铁应紧固在转子上。紧固的有效性应按照6.2.4的超速试验验证。如果磁铁与转子的紧固仅靠 粘结剂,则转子应在超速试验之前进行基于工作温度的耐热试验。对于“ec” 保护等级, GB/T 3836.1 规定的外壳试验要求中,耐热试验预处理温度由大于工作温度20 K(T.+20K), | 磁铁应紧固在转子上。紧固的有效性应按照6.2.4的超速试验验证。如果磁铁与转子的紧固仅靠 粘结剂,则转子应在超速试验之前进行基于工作温度的耐热试验。对于“ec” 保护等级, GB/T 3836.1 规定的外壳试验要求中,耐热试验预处理温度由大于工作温度20 K(T.+20K), 替代为大于工作温度10 K(T<sub>₈</sub>+10 K)。 | ||

除 了“ec”保护等级的电机,工作制S1、S2、S6 或 S9 直接由50 Hz 或60 Hz 供电的电机,定子绕组系统用嵌入式温度传感器保护,每相一个。 | |||

永磁同步电机在固定频率正弦电源启动时通常要求启动绕组。永磁同步电机稳定运行时也可能需 要某种阻尼线圈。这两种线圈应满足5.2.7.2和5.2.8.1的要求。 | 永磁同步电机在固定频率正弦电源启动时通常要求启动绕组。永磁同步电机稳定运行时也可能需 要某种阻尼线圈。这两种线圈应满足5.2.7.2和5.2.8.1的要求。 | ||

| 第2,009行: | 第1,901行: | ||

|- | |- | ||

| >1kV || | | >1kV || ⅡB或ⅡC | ||

|- | |- | ||

| >1 kV 散嵌绕组定子 || | | >1 kV 散嵌绕组定子 || ⅡA | ||

|- | |- | ||

| >6.6 kV 成型绕组定子 || | | >6.6 kV 成型绕组定子 || ⅡA | ||

|} | |} | ||

2025年6月18日 (三) 13:26的版本

引用资料

文件:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021.pdf

标准状态

当前标准:爆炸性环境第3部分:由增安型“e”保护的设备GB 3836.3-2021

发布日期:2021-10-11

实施日期:2022-05-01

旧标准:爆炸性环境 第3部分:由增安型“e”保护的设备GB 3836.3-2010

发布日期:2010-08-09

实施日期:2011-08-01

废止日期:2022-05-01

1 范 围

本文件规定了由增安型“e” 保护的爆炸性气体环境用电气设备和 Ex 元件的设计、结构、检验和标 志要求。

增安型“e” 电气设备和 Ex 元件的保护等级为:

a) "eb" 保护等级(EPL"Mb" 或“Gb"); 或

b)“ec" 保护等级(EPL“Gc”)。

“eb” 保护等级适用于设备或 Ex 元件,包括它们的连接件、导体、绕组、灯和电池,但不包括半导体 或电解电容器。

注1:“eb”保护等级不适用半导体或电解电容器之类的电子元件,因为如果不采用内部隔离距离,则预期故障会导 致温度过高或者产生电弧和火花。要保持内部隔离距离以及电子元件的功能,通常并不现实。

“ec” 保护等级适用于设备或 Ex 元件,包括它们的连接件、导体、绕组、灯和电池,也包括半导体和 电解电容器。

注2:“ec”保护等级允许使用半导体或电解电容器之类的电子元件,因为在正常条件下和预期经常出现的情况下对 此进行评定,都不太可能导致温度过高或者出现电弧和火花。由于隔离距离的要求并不适用于内部结构,因 此,如果外部隔离距离符合要求,则普通电子元件通常可以使用。

除非另有说明,本文件的要求适用于两个保护等级。

对 于“eb” 保护等级,本文件适用于额定电压不超过11 kV (交流有效值或直流)的电气设备。

对于“ec” 保护等级,本文件适用于额定电压不超过15 kV (交流有效值或直流)的电气设备。

注3:由流经增安型主电路连接件的短路电流产生的机械应力导致的连接件的移动,不会对爆炸性气体环境的点燃 产生显著的危险。普通的工业标准要求考虑短时高强电流对连接件可靠性产生的影响。存在爆炸性气体环 境不会对连接件的可靠性产生严重影响。

注4:因电流偏移高于标称额定电流而发生的任何短期热偏移(例如电动机启动过程中),由于事件持续时间相对较 短且在事件过程中产生的对流传递,因此不认为会形成显著的点燃爆炸性气体环境的危险。

注5:高压连接件和相关连接线(1kV 以上)可能易于受可能成为点燃源的局部增大的放电活动影响。典型的解决 方法是增加与接地表面或者其他连接件的间距,终端配置合适的高压应力释放器。

本文件是对GB/T 3836.1通用要求的补充和修改。当本文件的要求与 GB/T 3836.1 的要求有冲 突时,本文件的要求优先。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T755 旋转电机 定额和性能(GB/T755-2019,IEC 60034-1:2017,IDT)

GB/T 1040.2 塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件(GB/T 1040.2—2006,ISO 527-2:1993,IDT)

GB/T 1312 管形荧光灯灯座和启动器座(GB/T 1312—2007,IEC 60400:2004,IDT)

GB/T 1406.1 灯头的型式和尺寸 第1部分:螺口式灯头(GB/T 1406.1—2008,IEC 60061-1: 2005,MOD)

GB/T 1406.2 灯头的型式和尺寸 第2部分:插脚式灯头(GB/T 1406.2—2008,IEC 60061-1: 2005,MOD)

GB/T 1406.5 灯头的型式和尺寸 第5部分:卡口式灯头(GB/T 1406.5—2008,IEC 60061-1: 2005,MOD)

GB/T 2423.5—2019 环境试验 第2部分:试验方法 试验 Ea 和导则:冲击 (IEC 60068-2-27: 2008,IDT)

GB/T 2423.10 环境试验 第2部分:试验方法 试验 Fc: 振动(正弦)(GB/T 2423.10--2019, IEC 60068-2-6:2007,IDT)

GB/T 2423.19 环境试验 第2部分:试验方法 试验 Kc: 接触点和连接件的二氧化硫试验

(GB/T 2423.19—2013,IEC 60068-2-42:2003,IDT)

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL) 检索的逐批检验抽样计划

(GB/T 2828.1—2012,ISO 2859-1:1999,IDT)

GB/T 3836.1 爆炸性环境 第1部分:设备 通用要求(GB/T 3836.1-2021,IEC 60079-0: 2017,MOD)

GB/T 3836.2 爆炸性环境 第2部分:由隔爆外壳“d”保护的设备 (GB/T 3836.2—2021, IEC 60079-1:2014,MOD)

GB/T 3836.4 爆炸性环境 第4部分:由本质安全型“i” 保护的设备 (GB/T 3836.4—2021, IEC 60079-11:2011,MOD)

GB/T3956 电缆的导体(GB/T 3956--2008,IEC 60228:2004,IDT)

GB/T 4207 固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法(GB/T 4207-2012, IEC 60112:2009,IDT)

GB/T4208 外壳防护等级(IP 代码)(GB/T4208-2017.IEC60529:2013,IDT)

GB/T 6109.2 漆包圆绕组线 第2部分:155级聚酯漆包铜圆线(GB/T 6109.2—2008, IEC 60317-3:2004,IDT)

GB/T 6109.5 漆包圆绕组线 第5部分:180级聚酯亚胺漆包铜圆线(GB/T 6109.5—2008, IEC 60317-8:1997,IDT)

GB/T 6109.20 漆包圆绕组线 第20部分:200级聚酰胺酰亚胺复合聚酯或聚酯亚胺漆包铜圆线 (GB/T6109.20—2008,IEC60317-13:1997,IDT)

GB/T 6109.22 漆包圆绕组线 第22部分:240级芳族聚酰亚胺漆包铜圆线(GB/T6109.22— 2008,IEC 60317-46:1997,IDT)

GB 7000.1 灯具 第1部分:一般要求与试验(GB 7000.1—2015,IEC60598-1:2014,IDT)

GB/T9341 塑料 弯曲性能的测定(GB/T9341—2008,ISO 178:2001,IDT)

GB/T 10681 家用和类似场合普通照明用钨丝灯 性能要求(GB/T 10681—2009,IEC 60064:

2005 A4:2007,NEQ)

GB/T 10682 双端荧光灯 性能要求(GB/T 10682—2010,IEC 60081:2005,NEQ)

GB/T 11021 电气绝缘 耐热性和表示方法(GB/T 11021—2014,IEC 60085:2007,IDT)

GB/T 11026.1 电气绝缘材料 耐热性 第1部分:老化程序和试验结果的评定(GB/T 11026.1— 2016,IEC 60216-1:2013,IDT)

GB/T 11026.2 电气绝缘材料 耐热性 第2部分:试验判断标准的选择(GB/T 11026.2—2012, IEC 60216-2:2005,IDT)

GB/T 13140.5 家用和类似用途低压电路用的连接器件 第2部分:扭接式连接器件的特殊要求

(GB/T13140.5—2008,IEC 60998-2-4:2004,IDT)

GB/T 14048.1 低压开关设备和控制设备 第1部分:总则(GB/T 14048.1—2012,IEC 60947-1: 2011,MOD)

GB/T 14048.7 低压开关设备和控制设备 第7部分:辅助电器 铜导体的接线端子排 (GB/T 14048.7—2016,IEC 60947-7-1:2009,MOD)

GB/T 14048.8 低压开关设备和控制设备 第7-2部分:辅助器件 铜导体的保护导线接线端子 排(GB/T 14048.8—2016,IEC 60947-7-2:2009,MOD)

GBT 14048.22 低压开关设备和控制设备 第7-4部分:辅助器件 铜导体的 PCB 接线端子排 (GB/T14048.22—2017,IEC 60947-7-4:2013,IDT)

GB 14196.1 白炽灯 安全要求 第1部分:家庭和类似场合普通照明用钨丝灯(GB 14196.1— 2008,IEC 60432-1:2005,IDT)

GB 14196.2 白炽灯 安全要求 第2部分:家庭和类似场合普通照明用卤钨灯(GB 14196.2— 2008,IEC 60432-2:2005,IDT)

GB 14196.3 白 炽 灯 安全要求 第3部分:卤钨灯(非机动车辆用)(GB 14196.3—2008, IEC 60432-3:2005,IDT)

GB/T 16935.1 低压系统内设备的绝缘配合 第1部分:原理、要求和试验(GB/T 16935.1— 2008,IEC 60664-1:2007,IIT)

GB/T 17464 连接器件 电气铜导线 螺纹型和无螺纹型夹紧件的安全要求 适用于0.2 mm² 以上至35 mm²(包括)导线的夹紧件的通用要求和特殊要求(GB/T 17464-2012,IEC 60999-1:1999, IDT)

GB/T 17935 螺口灯座(GB/T17935 2007,IEC60238:2004,IIT)

GB/T17936 卡口灯座(GB/T17936-2007,IEC61184:2004,IDT)

GB 18774 双端荧光灯 安全要求 (GB 18774—2002,IEC61195:1999,IDT)

GB/T 19148.1 灯座的型式和尺寸 第1部分:螺口式灯座 (GB/T 19148.1—2008,IEC 60061-2: 2004,MOD)

GB/T 19148.2 灯座的型式和尺寸 第2部分:插脚式灯座 (GB/T 19148.2—2008,IEC 60061-2: 2004,MOD)

GB19510.1 灯的控制装置 第1部分: 一般要求和安全要求(GB 19510.1—2009,IEC61347-1: 2007,IDT)

GB 19510.4 灯的控制装置 第4部分:荧光灯用交流电子镇流器的特殊要求(GB 19510.4— 2009,IEC61347-2-3:2000,IDT)

GB/T 19518.1 爆炸性环境 电阻式伴热器 第1部分:通用和试验要求 (GB/T 19518.1— 2017,IEC 60079-30-1:2007,MOD)

GB 19652 放电灯(荧光灯除外)安全要求(GB 19652—2005,IEC 62035:1999,IDT)

GB/T 20636 连接器件 电气铜导线 螺纹型和非螺纹型夹紧件的安全要求 适用于35 mm² 以 上至300 mm² 导线的特殊要求(GB/T 20636—2006,IEC60999-2:2003,IDT)

GB/T 20840.2 互感器 第2部分:电流互感器的补充技术要求(GB/T 20840.2—2014, IEC61869-2:2012,MOD)

GB/T 21211 等效负载和叠加试验技术 间接法确定旋转电机温升(GB/T 21211—2017, IEC 60034-29:2008,IDT)

3 术语和定义

GB/T 3836.1界定的以及下列术语和定义适用于本文件。

注:对于其他术语,特别是那些通用术语,见 GB/T 2900.35或电工术语的其他相应部分。

3.1

电池和电池组类型 cell and battery types

3.1.1

密封式单体电池 sealed cell

保持封闭且在制造商规定的限度内运行时没有气体或液体释放的单体电池。

注:该种电池通常配置有安全装置,以防止危险的高内部压力,并且被设计为在使用寿命内以原始密封状态工作。

3.1.2

阀控式单体电池或电池组 valve-regulated cell or battery

在正常条件下是密封的,但具有一个装置,当其内部压力超过预定值时能让气体逸出的电池。

注:通常,该种电池不能补充电解质。

3.1.3

排气式电池或电池组 vented cell or battery

带有盖子,盖子上有通气孔,产生的气体可通过通气孔逸出的电池。

3.2

工作制(电动机) duty type(motor)

对于一个或多个负载的电动机在指定时间内保持稳定,或者在非周期工作时间内电动机的负载和 转速在允许的操作范围内变化的连续、短时或者周期性的工作。

注:这些工作制包括GB/T755 中定义的工作制 SI-S10。

3.3

金属包头 ferrule

金属箍

嵌压到终端内的绞线上用来保护绞线的金属管,通常和电气绝缘一起使用保护那些没有完全在端 子箱内、暴露在外的部分电线。

3.4

熔断器 fuse

一种装置,使得当通过的电流超过额定值一段时间后,通过熔断一个或多个特别设计的对应组件, 以切断它所在的电路的电流,从而达到保护电路的作用。

3.5

增安型“e” increased safety“e”

电气设备或 Ex 元件的一种防爆型式,采取附加措施以提高其安全性,防止温度过高和产生电弧和 火花。

3.6

初始启动电流 initial starting current

IA

交流电动机在静止状态或交流电磁铁衔铁处于最大空气间隙位置状态,从供电线路输入额定电压 和额定频率时输入的最大电流有效值。

注:瞬态现象忽略不计。

3.7

发光二极管 light emitting diode;LED

由 p-n 结组成的当有电流激励时能发射出光的固态器件。

3.8

LED 模块 LED module

未安装灯头的光源,包含一个或多个装在印刷电路板上的 LED 封装,并可能包括以下的一个或多个组件:电子、光学、机械和热的部件,接口和控制装置等。

3.9

LED 封装 LED package

封装有一个或多个 LED 芯片的单电子元件,该元件可能包含光学元素,以及热、机械和电气的接 口等。

注1:该元件不包括控制装置的控制单元,不包括灯头,并且不是直接和电源电压连接。

注2 :LED 封装是一个分立(离散)元件,是LED 模块或者LED灯的一部分。

3.10

正常运行 normal service

(电机)在铭牌额定值(或者一组额定值)下通常包括启动条件的连续运行。

注:保护等级为“ec”, 工作类型为S1 或 S2 的电动机,其正常运行不包括启动条件。

3.11

额定动态电流 rated dynamic current

Idyn

电气设备能够承受其电动力效应而不损坏的电流峰值。

3.12

额定短时间发热电流 rated short-time thermal current

Ith

在最高环境温度下,在1 s内使导体从额定运行时的稳定温度上升至极限温度的电流有效值。

3.13

电阻加热应用 resistance-heating applications

3.13.1

电阻加热 resistance-heating

利用电阻加热装置、元件和任何相关的控制装置(不同于电伴热系统)。

注:电伴热系统详见 GB/T 19518.1。

3.13.2

电阻加热元件 resistance-heating device

电阻式加热器的一部分,它包括一个或多个加热电阻,通常由金属导线或其他导电材料制成,并且 有适当的绝缘和护套保护。

注:本文件所涵盖的电阻加热元件的一个示例为防冷凝加热器。

3.13.3

电阻加热器 resistance heating unit

由一个或多个电阻加热元件及必要的温度安全装置构成的加热器。

注:如果保证不超过极限温度的温度安全装置安装在爆炸危险场所之外,则不必制成增安型“e”或其他防爆型式。 3.13.4

工件 workpiece

安装有电阻加热组件或加热器的物体。

3.13.5

自限温特性 temperature self-limiting characteristic

电阻加热器的一种特性,即在额定电压下,电阻加热器的热输出功率随周围温度的升高而下降,直 到该加热器达到它的热输出功率下降至温度不再上升的一个温度值。

注:此时,元件表面温度实际上是周围的环境温度。

3.13.6

稳态结构 stabilized design

在最不利条件下不附加温度限制装置,电阻加热元件或加热器的温度凭设计和使用将稳定在极限 温度以下的结构。

3.14

短路电流 short-circuit current

I₅c

电气设备在工作中可承受的最大短路电流有效值。

注:最大值记录在GB/T 3836.1规定的文件中。

3.15

固体绝缘 solid insulation

模压、模铸,但不是浇铸的电气绝缘材料。

注:由2层或多层电气绝缘材料制成的绝缘体,它们可靠地连接到一起,可视为实体。术语固体绝缘描述了最终的 形式,而不一定是最初应用的形式。对于电机绕组,使用清漆作为加固和绝缘绕组的方法的过程,不管如何施加 清漆,被认为会形成固体绝缘。

3.16

启动电流比 starting current ratio

IA/IN

初始启动电流 IA 与额定电流 I、之比。

3.17

定子绕组 stator winding

在电气设备上的固定绕组,应用于旋转电机或者直线电机。

3.18

tE时间 time te

交流转子或定子绕组在最高环境温度下达到额定运行温度后,从开始通过启动电流IA 时起直至温 度上升到极限温度所需的时间(见图 A.1)。

注:单位为秒(s)。

3.19

伴热器 trace heater

以电阻发热为原理产生热量,通常包括适当的绝缘和保护的一根和/或多根金属导线或其他导电材 料的装置。

注:关于伴热器的附加信息见 GB/T19518.1。

3.20

终端 terminal

电路元件、电路或网络与其他电路元件、电路或网络互连的点。

3.21

安全装置 safety device

用于爆炸性环境内部或外部,为设备和保护系统在爆炸风险方面的安全运行所需或有助于安全运 行的装置。

注:详见 IEC TS 60079-42:2019。

3.22

移动式 transportable

能从一个位置被移动到另一个位置,通常通过车辆进行。

4 结构要求

4.1 保护等级

增安型“e” 的电气设备的保护等级应为以下之一:

—— 保护等级“eb"(EPL"Mb” 或"Gb"); 或

—— 保护等级“ec"(EPL“Gc”)。

本章的要求适用于所有增安型“e” 电气设备,第5章另有规定的除外。

4.2 电气连接件

4.2.1 通则

电气连接件分为现场接线用连接件(4.2.2)和工厂接线用连接件(4.2.3),为便于详细说明相应的要 求,连接件又分为永久连接型和可再连接型/可再接线型。

外部接地和等电位连接应符合现场布线连接(4.2.2)的相关要求。

如果适用,每种类型的连接件应:

a) 制成具有使导线在用螺钉拧紧时或在导线插入后,不会从指定位置滑出的结构。

b) 采取措施防止连接件在使用中松脱。

c) 保证适当的接触压力,不对连接导线产生影响功能的损伤,即使是在连接件与多股导线直接卡紧时。

d) 提供可靠的压力保证运行中的接触压力。

e) 制成保证在正常运行情况下,不会因温度变化而出现可见损坏的结构。

f) 不通过绝缘材料施加接触压力,GB/T3836.1 中规定的接地连续性试验允许的除外。

g) 规定在一个夹紧点不可贯穿多根单独的导线,特殊设计和对多根导线的夹紧进行评定时除外。

h) 如果使用多股导线,采取措施对导线进行保护,并使接触压力分布均匀。装配时,施加的接触 压力应能使多股导线形成可靠、有效的固定形状,这种形状在以后的运行中不会发生变化。或 者,施加的接触压力宜能适应使用中多股导线状态。

i) 对于螺旋连接件,制造商应规定力矩值。

j) 对于按照GB/T 3956 规定的5级和/或6级多芯细导线用无螺纹连接件,多股细芯导线应配金 属箍,或在安装导线时端子上应有打开夹紧机构的方法以便不损伤导线。

注1:当使用抗氧化材料时,由于损害临界的爬电距离和电气间隙,使用铝导线可能会出现困难。与接线端子相连 的铝导线可配有合适的、带铜质接线端子的双金属连接装置。

注2:可要求采取防振动和防机械冲击的特殊措施来降低松动的风险。

注3:有铁质材料应用的地方会出现电解腐蚀现象。基于不同金属之间的电化学势的限制,关于腐蚀极限的指导详 见GB/T 25840。

注4:端子排及配件的绝缘极限温度通常基于4.8.2a)的绝缘极限温度,但分配到设备中所用端子的极限温度还要取 决于端子所连接电缆的最高电缆绝缘额定温度。

4.2.2 现场接线连接件

4.2.2.1 通则

现场接线的端子应有足够的尺寸,允许其和截面至少等于电气设备相应额定电流的横截面导线有 效连接。

连接件应设置在运行中便于进行所要求的检查的位置。

能与接连件可靠连接的导线的数量、尺寸和类型应按 GB/T 3836.1的要求在说明文件中规定。

注1:“导线的类型”包括一些特征,例如导线的材料和绞合等特性。

注2:某些电缆类型,例如那些符合电磁兼容性要求的,会含有多条接地导线。比正常预期情况下有更多条接地导线时,对接线装置可能会有要求。在这些情况下,用户和制造商提供适合的接线装置是非常重要的。

4.2. 2.2 使用符合 GB/T 14048.7 、GB/T 14048.8 、GB/T 14048.22 、GB/T 17464 或 GB/T 20636 的端子 制成的连接件

该类端子用于连接铜导线,其绝缘被局部剥离,且不附加过渡件,裸导线形状弯曲的除外,如金属箍。

保护等级为“eb” 的端子应承受6. 10规定的端子绝缘材料试验。

端子应能在其安装位置固定。

对保护等级为“eb”的端子,按照GB/T 14048.7 规定的温升试验方法,在试验电流为额定电流的 110%情况下,导电杆的温升不应超过40 K。

注1:该试验涉及被试样品不带外壳时端子的绝对最大额定电流。在实际应用中,当端子在外壳中成组连接时,就 需要按具体情况降低电流额定值,见5.8、6.8和附录E。

如果在防爆合格证中未另加说明,则连接导线截面积不超过35 mm²(2AWG) 的连接件还应按照附 录F 适合于至少两根 ISO 导线尺寸的更小截面积导线的可靠连接。

注 2:4.2.2.2的规定主要是针对端子作为 Ex 元件使用时的要求。

4.2.2.3 整体的现场接线连接装置

如果适用,整体的现场接线连接装置应符合4.2.2.2的要求。

注1:使用其他防爆型式的设备或 Ex 元件的连接装置,例如隔爆外壳“d”,允许使用增安型“e”的装置作为连接 方 法 。

注2:4.2.2.2中提到的为40K 温升只是对 Ex 元件端子的评估,而不是对端子实际应用的决定,实际应用中温升也 有可能超过40 K。

4.2.2.4 带有电缆连接片和类似物的连接件

这种连接件应能在其安装位置固定。

端子应符合4.2.2.1的要求。

保护等级为"eb"的端子应经过6. 10的端子绝缘材料试验。

应采取防止电缆或导线转动或移位的措施以避免产生松动或对电气间隙和爬电距离造成不利影 响,或者,防爆合格证编号应按照GB/T 3836.1的标志要求包含“X”后缀,防爆合格证上的特殊使用条 件中应详细列出关于电缆或者导线的固定的规定,以避免爬电距离和电气间隙的减小,也应列出关于避 免连接件松动的规定。如果按照 GB/T 3836.1的要求,用标志代替“X”后缀,那么这个标志可以位于电 气连接腔的外部或内部。

注:大于35 mm²的导线可以提供足够的刚度以避免爬电距离和电气间隙的减小。

4.2.2.5 永久连接的连接件

这种连接是单独的导线(飞线)在安装时用合适的连接方法来连接,详见4.2.1。将完整的连接件固 定到合适的位置,或者是按本文件的要求将完整的连接件可靠绝缘。

如果采用焊接的连接方法,则应对制成的连接件提供除焊料之外的完整连接的机械支撑。不准许 仅依靠焊料做为连接件的机械支撑。

注:机械支撑的意图是避免机械应力被传递到电连接。

4.2.3 工厂连接件

4.2.3.1 通则

工厂连接件应在特定场所安装,或符合本文件规定的爬电距离和电气间隙。

无论对保护等级“eb” 还是“ec”, 任何适合用于现场接线的连接件的连接方法可用于工厂连接件,在 这种情况下,不必进行6.10规定的端子绝缘材料试验。

注:对绝缘材料的热稳定性的要求详见4.6。

4.2.3.2 保护等级“ec”的扭转式连接件

除了适用于现场接线连接的连接方法之外,符合 GB/T 13140.5 要求的扭转连接设备也可用于保 护等级“ec”中的工厂连接。

4.2.3.3 永久连接件

永久连接件只应通过下列方式进行连接:

a) 挤压连接;

b) 硬钎焊;

c) 熔焊;

d) 软钎焊,作为对软钎焊连接的补充,完整的连接结构应包括机械支撑;或

e) 在保护等级“ec” 中,印刷电路板安装元件,包括表面封装和插入式封装元件,不需要额外的机 械支撑。

注:通常所指的“银焊”过程被认为是“硬钎焊”。

4.2.3.4 保护等级“eb”插入式连接件

该种连接件设计成在装配、维护或修理时容易连接或拆卸的结构。

注1:在爆炸性气体环境中,这些连接件不能被连接或断开。

注2:插入式元件和卡片式边缘插接件为典型的实例。

保护等级“eb” 的插入式连接件应符合下列要求:

a) 每个连接件至少设置两个连接点,其中一个连接点的失效不会影响另一个连接点的有效性。

b) 如果工厂连接件在断开时内部仍然带电,则连接件应带有联锁装置以防止带电时断开,或应 按照表19中a) 项的规定标志。对于小零件,可在其附近标志。和

c) 应满足以下两种连接牢固性试验的一种:

● 每个连接件或一组连接件应安装有机械保持装置,该装置,不包括内部摩擦,能承受至少 30N 的分断力,该力应围绕部件中心逐渐施加。如果一组独立的连接件是用机械方式进 行连接,且可拆部件的重量大于0.25 kg,或承载10根以上的电缆,则应特别考虑这种连接 件的可靠性。

注3:因为 EPL Gb设备触点间的分离导致显著的点燃风险,所以保护等级为“eb”的机械保持要通过试验来 评估其有效性。

● 对于依靠摩擦来保持部件于适当位置而摩擦又不产生在连接点的外侧的轻质连接件,其分 断力(单位:N) 应大于部件重量(单位:kg) 的200倍,且不要求机械保持装置。该力应围绕 部件中心逐渐施加,在这种情况下,不需要机械支撑装置。

4.2.3.5 保护等级 “ec”的插入式连接件

该种连接件设计成在装配、维护或修理时容易连接或拆卸的结构。

注1:存在爆炸性气体环境时这些连接件预期不被连接或断开。

注2:连接器、插入式元件和卡片式边缘插接件为典型的实例。

在正常操作下没有插入插头,只是用来维护和修理的保护等级为“ec” 的插入式连接件的插座,应在 没有插入的接合部件的情况下进行评估。

保护等级为“ec”的插入式连接件应提供牢固的连接,应使用以下两种方式中任一种方式确认:

a) 每个连接件或一组连接件应安装有机械保持装置,该装置,不包括内部摩擦,能承受至少15 N 的分断力。如果一组独立的连接件是用机械方式进行连接,且可拆部件的重量大于0.25 kg, 或承载10根以上的电缆,则应特别考虑这种连接件的可靠性。

评估机械保持有效性的一种方法是通过在本文中描述的15 N 试验。

b) 对于依靠摩擦来保持部件于适当位置而摩擦又不产生在连接点的外侧的轻质连接件,其分断 力(单位:N) 应大于部件重量(单位:kg) 的100倍,且不要求机械保持装置。该力应围绕部件 中心逐渐施加,在这种情况下.不需要机械支撑装置。

4.2.3.6 插入式连接件端子桥接

该种连接件设计成一次性结构,在维护或修理时不能连接或拆卸。对保护等级“eb”,桥接端子应大 于部件重量200倍的分断力(单位:N), 该力应围绕部件中心逐渐施加。

对保护等级“ec”, 桥接端子应施加大于部件重量100倍的分断力(单位:N), 该力应围绕部件中心 逐渐施加。

4.2.4 现场布线连接的外部插头和插座连接

插头和插座连接,若法兰插头或插座形成外壳壁的一部分,且配合的插头或插座从外部插入,则应 符合本条款的补充要求。如果提供的连接口是非端接的,则被认为是现场布线。

现场布线连接的插头和插座应符合以下二者之一:

——在一件电气设备和另一件电气设备之间(通过两端带有插头或插座的一个电缆组件,或一端有 插头或插座而另一端非端接的电缆组件);或

——在一件电气设备和固定装置之间(通过一个电缆组件的方式,包括在设备终端上的一个插座和 固定安装装置上的非端接电缆)。

应符合以下的a) 、b)或 c):

a) 应被机械地或电气地联锁,或者设计成其他方式,以使它们在触点通电时不能被分离,并且当 插头和插座分开时,触点不能被通电。

b) 对于保护等级“ec”, 如9.4a) 所要求的,标志了连接(CONNECT)/ 断开(DISCONNECT) 的设 备固定在一起;对于保护等级“eb”, 通过特殊紧固件把它们固定在一起。

c) 根据上述的 b), 由于被连接到电池上,不能在连接或者断开前断电,应标志表19中j) 项所要 求的断开警告语。

为了维持被安装的外壳的防护等级级别,即使可移动部分已经被移除,也应为固定部分的插头和插 座连接件做出规定。如果因为灰尘的累积或者水的原因降低了防护等级的级别,那么也应为插头和/或 插座的防护等级级别做出规定。

4.3 电气间隙

不同电位的裸露导电部件之间的电气间隙应如表2所示,对于现场布线连接件,保护等级“eb”的最 小值为3 mm, 保护等级“ec” 的最小值为1.5 mm 。 或者,对于保护等级“ec”, 除现场布线连接件之外的 电气间隙应被允许符合附录 H 规定的值。

接线端子之间的间隔应分别在安装和不安装导线的情况下进行评估,以确定不利条件下的最小间隙。布线应符合制造商的规定。

注1:制造商规定的布线包括导体的尺寸、导体剥离尺寸、导体箍的使用、最大螺丝扭矩等。

注 2:一个接线端子的导体夹紧装置完全打开时,可以呈现出间隔的最不利情况

电气间隙应按工作电压确定。如果设备有多种额定电压或某一电压范围,则所用工作电压值应取 决于最高额定电压。在确定电气间隙时,图1中包含的示例1~示例11说明了考虑的部件特点及相应 的电气间隙值。

除非在本文件中另有要求,保护等级“ec”设备的增强电气间隙只适用于主电路和隔离电路之间。 该增强电气间隙并不适用于安装有元件的印刷电路板

4.4 爬电距离

4.4.1 爬电距离要求的值根据工作电压、绝缘材料的耐泄痕性和绝缘材料的表面形状确定。

接线端子之间的间隔应分别在安装和不安装导线的情况下进行评估,以确定不利条件下的最小爬 电距离。

表1列出了按相比漏电起痕指数(CTI) 对绝缘材料的分级,相比漏电起痕指数按照GB/T 4207的 规定测定。无机绝缘材料,例如玻璃和陶瓷材料没有泄痕,所以不需要确定其 CTI, 通常被列入I 级 材料。

表1所列材料级别适用于不带凸筋和凹槽的绝缘部件。按照4.4.3的规定,如果绝缘部件带有凸筋 或凹槽,则工作电压至1100 V 的最小允许爬电距离应按邻近的更高材料级别,例如用]级代替Ⅱ级。

注1:所列材料级别与GB/T 16935.1 相同。

因为在正常情况下,瞬间的过电压对耐泄痕现象没有影响,可忽略。但是,暂时的和功能性的过电 压可根据其出现的持续时间和频度加以考虑。

除非在本文件中另有要求,保护等级“ec” 设备的增强爬电距离只适用于主电路和隔离电路之间。 该增强爬电距离并不适用于装有元件的印刷电路板。

注2:更详细的信息见GB/T 16935.1。

表 1 绝缘材料的耐泄痕性

| 材料级别 | 相比漏电起痕指数(CTI) |

|---|---|

| I | 600≤CTI |

| Ⅱ | 400≤CTI<600 |

| Ⅲa | 175≤CTI<400 |

| Ⅲb | 100≤CTI<175 |

4.4.2 不同电位的裸露导电部件之间的爬电距离应如表2所示,对于现场布线连接件,保护等级“eb” 的最小值为3 mm, 保护等级“ec” 的最小值为1.5 mm, 并且应按设备制造商规定的工作电压确定。或 者,对于保护等级“ec”, 除现场布线连接件之外的爬电距离应被允许符合附录H 规定的值。

4.4.3 图1中的示例是按不同具体结构确定相应爬电距离的实例。保护等级“eb”时,图中“X”的值为 2.5 mm,保护等级“ec”时,图中“X”的值为1.5 mm。

绝缘表面上凸筋和凹槽的影响应符合下列条件:

a) 对保护等级“eb”:

●绝缘表面上的凸筋至少高2.5 mm, 凸筋厚度应与绝缘材料的机械强度相适应,至少为1.0 mm。

● 表面上的凹槽至少深2.5 mm 和至少宽2.5 mm。 如果相关的电气间隙小于3 mm, 则凹槽 最小宽度可减少至1.5 mm。

b) 对保护等级“ec”:

●绝缘表面上的凸筋至少高1.5mm, 凸筋厚度应与绝缘材料的机械强度相适应,至少为0.4 mm

● 表面上的凹槽至少深1.5 mm 和至少宽1.5 mm。

表面上的凸起和凹陷部分可视为凸筋和凹槽,与几何形状无关。

粘结结构(见GB/T 3836.1)视为固体部分。

注:图1中的图例与GB/T 16935.1中给出的是完全相同的。

表 2 爬电距离和电气间隙

| 工作电压 (交流有效值 或直流)a,b V | 最小爬电距离 mm | 最小电气间隙和间隔 mm | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 材料级别 | 电气间隙 | 涂层下的 间距d | |||||||||

| I | Ⅱ | Ⅲa | Ⅲb | ||||||||

| "eb" | "ec" | "eb" | "ec" | "eb" | "ec" | "eb" | "ec" | "eb" | "ec" | “ec” | |

| ≤10 | 1.6 | 1 | 1.6 | 1 | 1.6 | 1 | — | 1 | 1.6 | 0.4 | 0.3 |

| ≤12.5 | 1.6 | 1.05 | 1.6 | 1.05 | 1.6 | 1.05 | — | 1.05 | 1.6 | 0.4 | 0:3 |

| ≤16 | 1.6 | 1.1 | 1.6 | 1.1 | 1.6 | 1.1 | — | 1.1 | 1.6 | 0.8 | 0.3 |

| ≤20 | 1.6 | 1.2 | 1.6 | 1.2 | 1.6 | 1.2 | — | 1.2 | 1.6 | 0.8 | 0.3 |

| ≤25 | 1.7 | 1.25 | 1.7 | 1.25 | 1.7 | 1.25 | — | 1.25 | 1.7 | 0.8 | 0.3 |

| ≤32 | 1.8 | 1.3 | 1.8 | 1.3 | 1.8 | 1.3 | — | 1.3 | 1.8 | 0.8 | 0.3 |

| ≤40 | 1.9 | 1.4 | 2.4 | 1.6 | 3.0 | 1.8 | — | 1.8 | 1.9 | 0.8 | 0.6 |

| ≤50 | 2.1 | 1.5 | 2.6 | 1.7 | 3.4 | 1.9 | — | 1.9 | 2.1 | 0.8 | 0.6 |

| ≤63 | 2.1 | 1.6 | 2.6 | 1.8 | 3.4 | 2 | — | 2 | 2.1 | 0.8 | 0.6 |

| ≤80 | 2.2 | 1.7 | 2.8 | 1.9 | 3.6 | 2.1 | — | 2.1 | 2.2 | 0.8 | 0.8 |

| ≤100 | 2.4 | 1.8 | 3.0 | 2 | 3.8 | 2.2 | — | 2.2 | 2.4 | 0.8 | 0.8 |

| ≤125 | 2.5 | 1.9 | 3.2 | 2.1 | 4.0 | 2.4 | — | 2.4 | 2.5 | 1 | 0.8 |

| ≤160 | 3.2 | 2 | 4.0 | 2.2 | 5.0 | 2.5 | — | 2.5 | 3.2 | 1.5 | 1.1 |

| ≤200 | 4.0 | 2.5 | 5.0 | 2.8 | 6.3 | 3.2 | — | 3.2 | 4.0 | 2 | 1.7 |

| ≤250 | 5.0 | 3.2 | 6.3 | 3.6 | 8.0 | 4 | — | 4 | 5.0 | 2.5 | 1.7 |

| ≤320 | 6.3 | 4 | 8.0 | 4.5 | 10.0 | 5 | — | 5 | 6.0 | 3 | 2.4 |

| ≤400 | 8.0 | 5 | 10.0 | 5.6 | 12.5 | 6.3 | — | 6.3 | 6.0 | 4 | 2.4 |

| ≤500 | 10 | 6.3 | 12.5 | 7.1 | 16 | 8 | — | 8 | 8.0 | 5 | 2.4 |

| ≤630 | 12 | 8 | 16 | 9 | 20 | 10 | — | 10 | 10 | 5.5 | 2.9 |

| ≤800 | 16 | 10 | 20 | 11 | 25 | 12.5 | — | — | 12 | 7 | 4 |

| ≤1000 | 20 | 11 | 25 | 11 | 32 | 13 | — | — | 14 | 8 | 5.8 |

| ≤1250 | 22 | 12 | 26 | 12 | 32 | 15 | — | — | 18 | 10 | — |

| ≤1600 | 23 | 13 | 27 | 13 | 32 | 17 | — | — | 20 | 12 | — |

| ≤2000 | 25 | 14 | 28 | 14 | 32 | 20 | — | — | 23 | 14 | — |

| ≤2500 | 32 | 18 | 36 | 18 | 40 | 25 | — | — | 29 | 18 | — |

表2(续)

| 工作电压 (交流有效值 或直流)a,b V | 最小爬电距离 mm | 最小电气间隙和间隔 mm | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 材料级别 | 电气间隙 | 图层下的间距d | |||||||||

| Ⅰ |

Ⅱ | Ⅲa | Ⅳb | ||||||||

| “eb” | "ec" | “eb” | "ec" | "eb" | “ec” | "eb" | "ec" | "eb" | "ec" | "ec" | |

| ≤3200 | 40 | 22 | 45 | 22 | 50 | 32 | — | — | 36 | 22 | — |

| ≤4000 | 50 | 28 | 56 | 28 | 63 | 40 | — | 44 | 28 | — | |

| ≤5000 | 63 | 36 | 71 | 36 | 80 | 50 | 50 | 36 | — | ||

| ≤6300 | 80 | 45 | 90 | 45 | 100 | 63 | — | 60 | 45 | ||

| ≤8000 | 100 | 56 | 110 | 56 | 125 | 80 | — | 80 | 56 | ||

| ≤10000 | 125 | 71 | 140 | 71 | 160 | 100 | — | 100 | 70 | — | |

| ≤12500 | — | 90 | — | 90 | — | 125 | — | — | 89 | — | |

| ≤13640 | — | 98 | — | 98 | — | 138 | — | — | 97 | — | |

| a当确定爬电距离和电气间隙规定值时,工作电压可能比表中的电压值高出1.1倍。系数1.1表示,在电路的许 多地方中,工作电压等于额定电压,许多常用的额定电压考虑到1.1倍这个系数。 b所示的爬电距离和电气间隙值已经考虑到最大供电电压偏差士10%,因此当确定使用表中的工作电压值时,不 必考虑电压波动。 c对于10V及以下的电压,与CTI的数值无关,且可使用不符合Ⅲb级要求的材料。 d在保护等级“ec”中,如4.5中所描述,所示的涂层下的间距允许用于印刷电路板。 | |||||||||||

图 1 电气间隙和爬电距离的测量

图 1 ( 续 )

图 1 ( 续 )

图 1 ( 续 )

4.5 带有敷形涂层的印刷电路板,保护等级“ec”

对于保护等级“ec”, 表2中所示的涂层下减少的距离,允许用于工作电压不超过1100 V 的印刷电路 板。如适用,该涂层应具有密封导电部件和绝缘材料以防止潮气进入的效果,并应附着在导电部件和绝缘 材料上。如果敷形涂层是通过喷涂实现的,则应产生两个独立的涂层。其他方式只需要一个涂层,例如浸 涂、刷涂、真空浸渍,目的是实现有效、持久、完整的密封。单独的阻焊层不被认为是敷形涂层,但是当一个 额外的涂层被应用时,阻焊层可以被看作两个涂层中的一个,使得焊接过程中阻焊层不被损坏。

注:4.5的目的并不是对那些一般工业设备增加敷形涂层的要求。

4.6 固体电气绝缘材料

注:在本文件中并没有固体绝缘的指定距离,因此对一般工业设备的指定距离,对绝缘材料热稳定性的要求和介电试验被认为是为适用于EPL 提供的保护等级要求。

4.6.1 详细说明

符合本文件要求的绝缘材料规范应包括以下内容。

a) 材料制造商的名称或注册商标。

b) 材料的标识。

c) 可能的表面处理,例如清漆等。

d) 材料的长期热稳定性。(例如符合GB/T 11026 的 TI, 符合ANSI/UL746B 的 RTI, 或其他建 立在长期工作温度下的评级系统,例如该材料的评级为20000 h。)

e) 在适用时,漏电起痕指数应按照GB/T 4207 确定。

f) 当绝缘材料是防护外壳的一部分时,温度指数 TI, 对应热稳定曲线上的20000 h 点的弯曲强 度的降低不超过50%,按照 GB/T 11026.1和 GB/T11026.2 确定,同时根据GB/T9341 中的 弯曲性确定。如果在进行热试验前该材料在试验中没有折断,指数应根据GB/T 1040.2 中 的 拉伸强度,通过类型1A 或者1B 试验棒确定。作为TI 的替代,相对热指数(RTI—— 机械)可 按照 ANSI/UL 746B 确定。

固体绝缘材料的详细说明并不适用于互联布线或装有元件的印刷电路板。

注:验证制造商绝缘材料规范的符合性并不是本文件的要求。

4.6.2 长期热稳定性

材料的长期热稳定性评价应是:

a) 对保护等级“eb”, 高于最高工作温度至少20K, 最低为80℃,

b) 对保护等级“ec”, 至少为最高工作温度,或者对绝缘绕组,详见4.8.3和表4。 材料的长期热稳定性评价并不适用于装有元件的印刷电路板。

由模制塑料或层压材料制成的绝缘件,如果在制造期间原始表面有损伤,则应用相比漏电起痕指数 (CTI) 与绝缘件本身至少为同级的绝缘漆涂覆。表面虽有损伤,但不影响其相比漏电起痕指数或未损 伤部分达到规定的爬电距离要求的材料除外。

4.7 绕组

4.7.1 总则

4.7.2~4.7.5的要求仅适用于保护等级“eb” 。 对保护等级“ec”, 对一般的工业设备,没有额外的绕 组要求。

4.7.2 绝缘导线

绝缘导线应符合以下两个要求中的一个。

a) 导线至少包覆两层绝缘,只有瓷釉可以是一层。

b) 绕组用圆形漆包线应符合下列方案之一:

——GB/T6109.2 、GB/T 6109.5 、GB/T6109.20或 GB/T 6109.22 规定的1级,如果:

● 按 GB/T6109.2、GB/T 6109.5、GB/T 6109.20或 GB/T6109.22 的击穿电压试验时, 施加2级的最小击穿电压时无击穿;且

● 当按GB/T6109.2、GB/T6109.5、GB/T6109.20 或 GB/T6109.22 的漆膜连续性试验时,每一根30 m 长的导线不应有6处缺陷,此规定与导线直径无关;或

——符合GB/T6109.2 、GB/T 6109.5 、GB/T6109.20或 GB/T6109.22 规定的2级;或

——符合GB/T6109.2 、GB/T 6109.5 、GB/T6109.20或 GB/T6109.22 规定的3级。

注:验证瓷釉级别规范的符合性并不是本文件的要求。

4.7.3 绕组浸渍

绕组应在紧固和包绕之后进行干燥除去潮湿,然后用适当的浸渍剂浸渍。除这里的限制之外,可采 用滴注、沉浸或真空压力浸渍(VPI 进行处理。用涂涮或喷涂的方法涂覆不能作为浸渍处理。

浸渍应按照浸渍剂制造商规定的工艺方法进行,尽可能地把导线之间的空隙全部填满并使导线之 间粘接牢固。

绕组整体绝缘的成型线圈和导线,若在装入电气设备之前,其槽部和端部已进行过浸渍,封入填料 或用其他方式进行了等效绝缘处理,且在组装后,按规定的绝缘工艺不再能够处理,则不适用这种方法。

当采用含有溶剂的浸渍剂时,浸渍和干燥处理至少进行两次。

4.7.4 导线尺寸

用于绕组的导线的最小公称尺寸应是0.25 mm。

注:导线的最小公称尺寸是圆形导线的直径或矩形导线的最小尺寸。

4.7.5 传感器部件

电阻式温度检测器(RTDs) 的感温组件不视为绕组,但是如果应用于电机的绕组,它们应浸渍,或 与绕组一起密封。

当电阻式温度检测器使用于额定电压不超过1 kV 的电气设备时,电阻式温度检测器和它的连接 导线应位于或邻近一个接地区域。满足这种要求的一个方法是将电阻式温度检测器定位于两个绕组层 之间,每一个都被先前插入槽中的导电覆盖物所约束。在离开槽的同时,电阻式温度检测器的连接导线 可以立即传递到芯端,并传递到接线盒,避免了任何绕组连接。

4.8 极限温度

4.8.1 通则

当在额定条件下试验时,没有固体电气绝缘材料能达到4.6.2中定义的超出的温度。试验应按照 GB/T 3836.1中工作温度测定的程序进行。

并且,电气设备的任何部分,包括可能与潜在的爆炸性环境接触的内部部件表面,应不超过 GB/T 3836.1中规定的最高表面温度。灯具中的灯泡除外,对于它的要求见5.3.7.2。GB/T 3836.1中 规定的最高表面温度的定义应考虑到额外的过载或表3所规定的故障情况,并考虑到适用工业标准中 所描述的试验装置。

表 3 最高表面温度的确定条件

| 电气设备的类型 | 过载或故障情况 GB/T 3836.1中额外的情况 | |

|---|---|---|

| 保护等级"eb" | 保护等级"ec" | |

| 灯具 | 5.3 | 5.3 |

| 电机 | 5.2 | 无 |

| 电阻器 | 无 | 无 |

| 端子 | 无 | 无 |

| 电磁铁 | 最坏情况气隙 | 最坏情况气隙 |

| 其他设备 | 工业设备指定的适用标准 | 正常运行条件下工业设备 指定的适 用标准 |

4.8.2 导体

在确定导体温度时,除应考虑导体本身发热外,还应考虑来自邻近发热部件的影响。

导体和其他金属零部件的允许温度还受限于:

a) 不准许降低材料的机械强度;

b) 不准许热膨胀超过材料机械应力;

c) 不准许损坏相邻的电气绝缘部件。

4.8.3 绝缘绕组

电气设备除符合4.8.1的要求之外,绝缘绕组的最大温度还不应超过表4规定的值。表中的值考虑 了电气绝缘材料的耐热性能。

表4 绝缘绕组极限温度

| 项 目 | 温度测量方法 | 按照GB/T 11021的耐热等级b | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 105(A) | 120(E) | 130(B) | 155(F) | 180(H) | |||||||

| "eb" | "ec" | "eb" | "ec" | "eb" | "ec" | "eb" | "ec" | "eb" | “ec” | ||

| 正常运行下的 最高工作温度 ( 单 层 绝 缘 绕 组)/℃ | 电阻法或温度计法 | 95 | 105 | 110 | 120 | 120 | 130 | 130 | 150 | 155 | 175 |

| 正常运行下的 最高工作温度 ( 其 他 绝 缘 绕 组)/℃ | 电阻法 | 90 | 100 | 105 | 115 | 110 | 120 | 130 | 145 | 155 | 165 |

| 温度计法a | 80 | N/A | 95 | N/A | 100 | N/A | 115 | N/A | 135 | N/A | |

| 嵌 入 式 传 感 器 ( 功 率 > 5 M W 或 5MVA) | 95 | 105 | 110 | 120 | 120 | 125 | 135 | 150 | 160 | 170 | |

| 嵌人式传感器(200kW或200 kVA≤ 功率≤5MW或5MVA) | 95 | 105 | 110 | 120 | 120 | 130 | 135 | 155 | 160 | 175 | |

| 时间tε终了时 或通过嵌入式 温度传感器断 开时电动机的 最 高 绕 组 温度c/℃ | 电阻法 | 160 | N/A | 175 | N/A | 185 | N/A | 210 | N/A | 235 | N/A |

| 保护装置(传感器)可设在电气设备内部和/或外部。 绝缘绕组中的电气故障不包括在内,4.7和4.8的要求是为了尽可能减少这些故障。 | |||||||||||

| a只有在不可能用电阻法来测量温度时才允许用温度计法测量温度。本文件中的“温度计法”与GB/T 755中的 意义相同[例如,通常球形温度计可达点采用的球形温度计、非埋人式热电偶或电阻式温度计(RTD)]。 b作为过渡性方法,按照GB/T 11021的符号表示的耐热等级高于H级的绝缘材料,其极限温度暂按180(H)级 考核,直至规定了其相应的极限温度。 c这些数值由环境温度、绕组额定运行时的温升和te时间内的温升所组成。当电机绕组受嵌入式传感器保护 时,温度由电动机断开后时间确定。 | |||||||||||

4.9 设备内部布线

可能与导电部件接触的导线应采用机械保护、固定或走线以免损坏绝缘。

4.10 外壳的防护等级

4.10.1 GB/T 3836.1的外壳试验中定义的防护等级应符合a)或 b)或 c)中的规定,4.10.2、4.10.3或第 5章中另有规定的除外。对于保护等级“ec”,符合GB/T 3836.1中外壳要求的试验,被修改为用超过工 作温度10 K(Ts+10K) 代替超过工作温度20 K(Ts+20 K)的耐热预热处理试验。

a) 内部装有裸露带电零部件的外壳,至少具有IP54 的防护等级。

b)4.6 中规定的内部仅装有绝缘带电零部件的外壳,至少具有 IP44 的防护等级。

c)4.6 中规定的内部仅装有绝缘带电部件的外壳,如果外壳的任何开孔能阻止固体异物的进入, 内有导电带电部件的外壳,I 类防护等级可降为IP23,Ⅱ类可降为IP20。 对这种设备,防爆合 格证编号应按GB/T 3836.1的标志要求包含“X”后缀,防爆合格证的特殊使用条件中应详细 列出外壳防护等级并提供所要求的位置保护指南。该降低的防护等级适用的应用示例是一个 干净的环境。

对于“ec”保护等级,为维护目的开启外壳不被认为是正常运行,GB/T 3836.1 的开启时间要求不 适用。

注:一般工业标准要求的防护等级并不直接适用于防爆设备的防爆性能评定

当确定防护等级时,转子笼的导条和端环不被认为是裸露的带电部件。

4.10.2 电气设备的外壳可设置排水孔或通风孔以防止冷凝水聚集。与设备类别有关的要求如下:

a) I 类设备,符合4.10.1要求;

b)Ⅱ 类设备,排水孔或通风孔可降低由外壳提供的按照4.10.1的防护等级,但是,在4.10.1a)情 况下其防护等级不低于 IP44 或在4.10.1b) 情况下其防护等级不低于 IP24。

当排水孔或通风孔使防护等级降低至4.10.1规定之下时,排水孔或通风孔的详细情况,包括其位 置和尺寸,应按照GB/T 3836.1的规定在制造商的说明性文件中给出。带有排水孔和通风孔降低了防 护等级的设备,其防爆合格证编号应按GB/T 3836.1的标志要求包含“X”后缀,防爆合格证的特殊使用 条件中应详细列出外壳防护等级,注意环境灰尘可能会进入外壳中,危及电气间隙和爬电距离。

4.10.3 如果外壳内装有符合 GB/T 3836.4 的本质安全型“i”的电路或设备,且当使用说明书中允许进 行带电维护时,则:

a) 在允许接触带电的非本质安全电路的外壳盖上应按照表19b)项的要求设置警告牌;或

b) 当设备外壳打开时,所有非本质安全“i”的电路的裸露带电部件应设隔离内盖,其防护等级至少为 IP30。

另外,内盖上应按照表19中c) 项的要求设置警告牌,或在电气设备外壳盖上设置 GB/T 3836.1 规 定的其他措辞。

设备外壳的盖上应按照表19中d) 项的要求设置警告牌。

注:如果设置内盖,其目的是当外壳被短时间开启允许检查或调整带电的本质安全电路时提供最低可接受的防护等 级,防止接触带电的非本质安全电路。该盖子不用于防电击。

4.11 紧固件

对于内部装有裸露带电部件的I 类电气设备,应使用按照 GB/T 3836.1 规定的特殊紧固件。

5 专用电气设备的补充要求

5.1 总则

这些要求是对第4章的补充,除另有规定之外,第4章的要求也适用于5.2~5.9中所考虑的专用电 气设备,而且也适用于5.10中的其他电气设备。

除非另有说明,以下要求适用于保护等级“eb"和“ec”。

5.2 电 机

5.2.1 通 则

本条款的要求适用于 GB/T755 范围内的旋转电机。

对于其他种类的旋转电机,如伺服电机,本文件要求,包括本条款要求应按照其适用性选择应用。

对于非旋转电机,如直线电机,本文件要求,包括本条款要求应按照其适用性选择应用。

注1:本文件要求中,“ec”保护等级已假设爆炸性气体与电机启动过程不同时存在,“ec”保护等级不适用于爆炸性气体 与电机启动过程同时存在的情况。对于5.2.7中有高火花产生风险的“ec”保护等级电机,不能使用在电机启动过 程中可能存在爆炸性气体的情况。在启动过程中,离心式压缩机的油密封系统能产生这样的气体释放。

注2:“ec” 保护等级电机“正常”运行状态是指额定满载稳定状态。“ec” 保护等级 SI、S2、S6 或 S9 工作制下,电机启 动(加速)不属于“正常”工作状态。由于工作制S3、S4、S5、S7、S8或 S10 电动机有潜在更频繁的启动,对转子 产生火花的要求用来解决在“正常”状态下转子启动时的火花风险。S1~S10 工作制定义见 GB/T 755。

注3:以下特性的电机(如冷却风扇和盘式驱动电机)在GB/T 755 范围之外:

——额定功率小于100 W 的无刷电机(见 GB4943 中定义);

——在特低工作电压下工作(峰值小于42.4 V 或60 V d.c.,见 GB 4943中定义)

——在“ec”保护等级的电子设备中使用。

对于这些电机,本文件的要求,除了第5章,应按照其适用性使用。间隔距离的附加信息在附录H 中给出。

注4:电机温度试验的额外指南在附录 A 给出。

注5:“ec”保护等级异步电机应用、安装和测试的注意事项在附录I 中给出

5.2.2 “eb”保护等级电机外壳防护等级

4. 10的要求适用。

5.2.3 “ec”保护等级电机外壳防护等级

4. 10的要求适用,工作电压1 kV 以下的电机附带的接线盒,仅当电机防护等级至少为 IP44 时,才 可与电机内部相通。接线盒的盖和引入口的防护等级至少为 IP54。

注:为了试验目的,接线盒与电机外壳间的结合面可用挡板代替电机的外壳。结合面使用常见的密封剂或衬垫密 封。对于 IP5X 粉尘试验,用于计算抽气体积的空间只包含接线盒内的净空间。

5.2.4 外部导线接线装置

电机的连接装置应符合4 . 2 . 2的规定。接线盒盖垫圈和密封件的工作温度、电缆分支点温度和电 缆的引入点温度应考虑与接线盒在电机正常负载温度试验中内部空气温度相同。见 A.2 。 如果垫圈或 密封件位于接线盒和电机外壳之间,则垫圈或密封件的最高工作温度应被测量。

注1:用接线盒内部空间温度代表接线盒衬垫和密封件的工作温度,电缆分支点温度和电缆引入点温度反映了不确 定实际使用安装的电缆和引入装置的情况下的试验电机的实际情况。相对于电机绕组和铁芯产生的热量,电 机连接处只产生不明显的热量。

注2:由于大型旋转电机使用电缆和引入装置的尺寸,经常使用“引入装置安装板”,从而将电缆和引入装置从接线盒中移出,从而避免损坏接线盒、电缆密封和电缆引入装置,或使电缆容易受到拉力而损坏绝缘或导体。

保护等级为“ec” 电缆填料密封盒,当其连接外部供电电源超过750 V 时,内部裸露带电部件在填料 密封前的爬电距离和电气间隙应符合表20的要求。

注3:考虑到密封填料的性质和实际安装中真正实现设计的间距的不确定性,表20中的要求与表2中要求不同。电 压为额定值,通常与供电电源相匹配。

表20电缆填料密封盒的间隔距离

| 工作电压(U) (交流有效值或直流) V | 最小爬电距离 mm | 最小电气间隙 mm | ||

|---|---|---|---|---|

| 相间 | 相和地之间 | 相间 | 相和地之间 | |

| 750<U≤1100 | 19 | 19 | 12.5 | 12.5 |

| 1100<U≤3300 | 37.5 | 25 | 19 | 12.5 |

| 3300<U≤6600 | 63 | 31.5 | 25 | 19 |

| 6600<U≤11000 | 90 | 45 | 37.5 | 25 |

| 11000<U≤13800 | 110 | 55 | 45 | 31.5 |

| 13800<U≤15000 | 120 | 60 | 50 | 35 |

5.2.5 内风扇

内风扇应符合GB/T 3836.1 对外风扇在间隙和材料方面的要求。

5.2.6 最小气隙

应按照 GB/T 3836.1的要求,在文件中规定气隙。这可以提供足够空间避免定子与转子接触,同 时应由下列之一的方法体现:

a) 对试验样品进行气隙测量;

b) 计算最小气隙;

注1:已得知,所有装配中,所有零件的最不利尺寸不会同时出现。统计的方法处理公差,如“RMS”, 可以用来体现 最小径向气隙。

注2:对制造商给出的间隙进行计算核实不是本文件的要求。对间隙进行测量核实也不是本文件的要求。

注3:a)与b)的方法通常通过径向磁通路径或轴向磁通路径应用于电机。

注4:当适用于直线电机时,“气隙”通常包含防止滑动摩擦以避免接触。

c) 电机含有径向磁通路径时,可按照公式(1)设计径向气隙结构:

最小径向气隙(单位:mm):

[math]\displaystyle{ \left[0.15+\frac{D-50}{780}\left(0.25+\frac{0.75n}{1000}\right)\right]rb }[/math]…………………………(1)

式中:

D—— 转子直径,单位为毫米(mm), 其在最小径向气隙公式中的最小值取75,最大值取750;

n—— 最大额定转速,单位为转每分(r/min), 最小值取1000;

r—— 按公式(2)计算,单位为毫米(mm), 最小值取1.0;

[math]\displaystyle{ r=\frac{L}{1.75\times D} }[/math]…………………………(2)

L—— 铁芯长度,单位为毫米(mm);

D—— 转子直径,单位为毫米(mm);

b—— 采用滚动轴承的电机取1.0,采用滑动轴承的电机取1.5。

注5:最小径向气隙与电源频率或极数没有直接比例关系,从2极或4极的滚动轴承电动机示例中可看出。该电动 机电源为50 Hz/60 Hz,并且转子直径为60 mm,铁芯长80 mm。

D 取75,为最小值;

n 取 3600,为最大值;

b 取1.0;

r=80/(1.75×60),即近似0.76,所以取1.0。

则最小径向气隙值变为:

[math]\displaystyle{ \left[0.15+\frac{75-50}{780}\left(0.25+\frac{0.75\times3600}{1000}\right)\right]1.0\times1.0 }[/math]…………………………(3)

或近似值0.25 mm。

5.2.7 鼠笼转子旋转电机

5.2.7.1 总则

鼠笼转子电机,包括采用鼠笼转子或阻尼绕组的同步电机,除符合5.2.2、5.2.3、5.2.4、5.2.5和5.2.6 的要求外,还适用本条款的要求。

注:同步电机包含带有启动鼠笼或阻尼绕组永磁电机,见5.2.9。

5.2.7.2 鼠笼

5.2.7.2.1 由导条和端环制成的鼠笼

鼠笼的导条应紧周地安装在槽内,并且导条与端环还应采用硬钎焊或熔焊连接,同时应采用相容的 材料保证高质量焊接结合。

5.2.7.2.2 铸造的鼠笼转子

铸造的鼠笼转子应采用压铸、离心铸造或相同的技术制造,或者紧固地安装在槽内。

注:鼠笼转子导条和端环不视为符合4.4、4.10、5.2.2和5.2.3的裸露导电部件

5.2.7.3 对可能产生气隙火花进行评定

旋转电机应按如下评估可能的气隙火花。对于“ec” 保护等级,此评估仅对工作制 S3、S4、S5、S7、S8 或 S10, 且额定功率超过100 kW 的电机进行。如果按照表5确定的总因数大于6,应采用下列防护方 式之 一。

a) 电机或代表性试样应按照6.2.3.2的规定进行试验。

b) 电机应设计成允许使用特殊措施以保证其外壳在启动时不存在爆炸性气体环境。在这种情 况下,防爆合格证编号应按照GB/T 3836.1的标志要求包含“X” 后缀,并在防爆合格证特殊使 用条件中详细说明采用的特殊方法。

c) 电机的启动电流限制为300%额定电流(I), 如果要求限制外部电流,则防爆合格证编号应按 照 GB/T 3836.1的标志要求包含“X” 后缀,并在防爆合格证特殊使用条件中详细说明电机仅 适用于降压启动,启动电流被限制在300%额定电流。

注1:特殊方法包括启动前通风,以去除聚集的可燃气体(例如使用吹扫,但是不同于 GB/T 3836.5正压保护“pzc”等 级)或在电机外壳内固定安装气体探测器(见 GB/T 20936.2)以确定电机无可点燃浓度的可燃气体。其他方法 由制造商与用户之间认真协商。

注2:对于驱动高惯性负载的电动机或用于自动重新启动的电动机,这些试验只能在具代表性的运行条件下进行, 远离整个传动机构列的扭转谐振,这里不包括失相再启动。特殊的使用由制造商和用户之间认真协商

注3:采用变频器控制电机以提供电流限制通常是可接受的解决方法。对于其他的降压启动方法,对电动机和降压 启动器需做认真调整。

表 5 对于鼠笼转子点燃危险因数的潜在的气隙火花危险评价

| 特征 | 参数 | 因数 |

|---|---|---|

| 鼠笼转子结构 | 非绝缘导条的机制鼠笼转子 | 3 |

| 开口槽铸铝鼠笼转子≥200 kW/极 | 2 | |

| 开口槽铸铝鼠笼转子<200 kW/极 | 1 | |

| 闭口槽铸铝鼠笼转子 | 0 | |

| 绝缘导条鼠笼转子 | 0 | |

| 极数 | 2极 | 2 |

| 4极~8极 | 1 | |

| >8极 | 0 | |

| 额定功率 | >500 kW/极 | 2 |

| >200 kW/极~500 kW/极 | 1 | |

| ≤200 kW/每极 | 0 | |

| 转子中径向冷却管道a | 有:L<200 mm | 2 |

| 有:L≥200 mm | 1 | |

| 无 | 0 | |

| 转子或定子斜槽 | 有:>200 kW/极 | 2 |

| 有:≤200 kW/极 | 0 | |

| 无 | 0 | |

| 转子的突出部分 | 不符合b | 2 |

| 符合 | 0 | |

| 极限温度 | >200℃ | 2 |

| 135℃<T≤200 ℃ | 1 | |

| ≤135℃ | 0 | |

| aL是铁芯端部装压的长度。试验表明,火花主要发生在靠近铁芯端部的通风管道中。 b转子的端部零件的设计宜避免断续接触并且在温度组别之内运行。符合此规定时因数为0,否则为2。 | ||

5.2.8 极限温度

5.2.8.1 转子极限温度

对于鼠笼转子旋转电机,包括采用“鼠笼”启动和阻尼绕组的同步电机,对于未绝缘的鼠笼结构转子 极限温度不应超过300℃,或对于绝缘鼠笼结构,按照4.8的规定的极限温度。对于“eb”保护等级工作 制 S1~S10 和“ec”保护等级工作制 S3、S4、S5、S7、S8 和 S10 的电机,即使在启动时,转子不应超过极限 温度。

注1:在漏磁通路径中的部件可要求是非磁性或绝缘的,否则,它们的温度可能超过转子导条在堵转条件下的温度。

这些部件可包括保持环、平衡块、定心环、风扇或风扇罩。

注2:由于可能发生磁体的退磁,潜在改变电机发热,永磁转子温度不能超过最高温度等级。

注3:包含采用“鼠笼”转子启动器或阻尼线圈的永磁电机在内的同步电机,见5.2.9。

5.2.8.2 基于电流的安全装置极限温度

当“eb” 保护等级的旋转电机采用电流安全装置防止超过极限温度,则应根据6.2.1确定启动电流 比 IA/IN 和 tE时间并根据9.1的规定在电机上标志。

tE时间的长短应当电机被堵转时,电流安全装置能够在tE时间结束之前使电机断开电源。通常,如 果电动机的 tE时间大于图2中作为启动电流比IA/IN 函数关系确定的 tE时间最小值,则这些可满足上 述要求。如果电动机的 tE 时间小于图2中的规定值,则采用合适的过电流安全装置并通过试验证明其 功能有效后才允许使用。此装置应根据9.1g)的规定在电机上标志。

图2 电动机tg 时间最小值(单位:s) 与启动电流比IA/IN 的关系

应符合下列要求:

——如果对电动机使用合适的过电流安全装置,tE时间不应小于5 s;

——启动电流比IA/IN 不应大于10。

注1:由过载安全装置提供的“eb”保护等级的鼠笼转子电动机的热保护信息见附录C。

注2:“ec”保护等级电机在预期故障下的热保护由一般工业要求提供,不需要额外的安全装置来保持防爆型式。

5.2.8.3 温度传感器或其他传感器极限温度

即使“eb” 保护等级旋转电机使用绕组温度传感器作为安全装置以防止超过极限温度,仍要确定启 动电流比IA/IN 并按9. 1标志。te时间不要求被测定或标志。

对于多相电机,每相至少设置一个传感器。

除了工作制为S1、S2、S6、S9 的“ec” 保护等级的电机,如果在转子堵转的情况下满足4.8的要求,绕 组温度传感器作为安全装置对电机进行热保护是充分的。与安全装置有关的要求应按9.1g) 的要求在 电机上标志。

无论在什么情况下,启动电流比 IA/IN 不应大于10。

变频器可以与绕组传感器共同作为安全装置使用,见5.2.8.4。

速度传感器、阻抗继电器、温差传感器等与安全装置有关的设备也可用于限制转子温度。

注1:通常只使用定子绕组温度传感器限制转子温度是不实际的。还可考虑不同温差和设定传感器动作点是否

可 行 。

注2:“ec”保护等级电机在预计故障下的热保护由行业通用要求给出,不需要额外的安全装置来保持防爆型式。

5.2.8.4 变频器或非正弦电源供电运行

5.2.8.4.1 总则

证明在运行速度范围内极限温度(5.2.8)没有被超过,可能需要用到两种方法:型式试验或通过计 算验证。

5.2.8.4.2 变频器供电的型式试验

运行过程中需要变频器的电机在试验中应使用规定的变频器或根据说明书规定的输出电压、输出 电流、开关频率使用相当的变频器,以证明电机极限温度(5.2.8)没有被超过。电机描述性文件应包括 必要的参数和需要使用变频器的条件。

a)“eb” 保护等级工作制 SI~SI0 的电机,试验条件应包括在额定条件下正常运行、连续过载和启动。

b)“ec” 保护等级工作制 S1、S2、S6 或 S9 的电机,试验条件应包括在额定条件下正常运行。

c)“ec” 保护等级工作制 S3、S4、S5、S7、S8 或 S10 的电机,试验条件应包括在额定条件下正常运行和启动。

注:变频器供电电机运行的额外信息见GB/T 21209。主要包括超温、高频和过压效应、轴承电流和高频接地要求。 目前标准没有对变频器供电的永磁电机做出详细说明。

5.2.8.4.3 用计算代替型式试验

极限温度在以下条件下不能被超过。这可以通过根据以往确定的代表性实验数据的计算来确认。

a)“eb” 保护等级工作制 S1~S10 的电机,条件应包括在额定条件下正常运行、连续过载和启动。

b)“ec” 保护等级工作制 S1、S2、S6 或 S9 的电机,条件应包括在额定条件下正常运行。

c)“ec” 保护等级工作制 S3、S4、S5、S7、S8 或 S10 的电机,条件应包括在额定条件下正常运行和启动。

注:电机由非正弦电源供电或晶闸管负载而在电机运行过程中产生的定子与转子的温度差,与同一电机运行采用正 弦电源供电或线性负载而产生的温度差有很大的不同。因此转子温度可成为电机的极限特性,尤其是转子鼠笼 绕组的情况。

5.2.9 永磁转子电机

5.2.9.1 结构

磁铁应紧固在转子上。紧固的有效性应按照6.2.4的超速试验验证。如果磁铁与转子的紧固仅靠 粘结剂,则转子应在超速试验之前进行基于工作温度的耐热试验。对于“ec” 保护等级, GB/T 3836.1 规定的外壳试验要求中,耐热试验预处理温度由大于工作温度20 K(T.+20K), 替代为大于工作温度10 K(T₈+10 K)。

除 了“ec”保护等级的电机,工作制S1、S2、S6 或 S9 直接由50 Hz 或60 Hz 供电的电机,定子绕组系统用嵌入式温度传感器保护,每相一个。

永磁同步电机在固定频率正弦电源启动时通常要求启动绕组。永磁同步电机稳定运行时也可能需 要某种阻尼线圈。这两种线圈应满足5.2.7.2和5.2.8.1的要求。

永磁同步电机在失去动力后由于惯性,会以发电机的状态运行一段时间。对于“eb”保护等级的电 机,当产生的电压大于额定电压时,电气间隙和爬电距离以及绕组绝缘系统应适合此产生的电压。

5.2.9.2 正弦定频供电运行

5.2.8的要求适用。

5.2.9.3 变频器供电运行

5.2.8.4的要求适用。

5.2.10 定子绕组绝缘系统

对于所有额定电压超过1kV 的定子,电机应安装防冷凝加热器。

对于“eb” 保护等级的电机,如果额定电压超过1 kV, 型式试验应按照6.2.3.1.2和6.2.3.1.3进行。

对于“ec” 保护等级的电机,如果额定电压超过了表6中其对应类别的值,定子绕组绝缘系统应按照 6.2.3.1.3进行型式试验。

表 6 对于“ec”保护等级的电机定子绝缘系统试验

| 额定电压 | 设备类别 |

|---|---|

| >1kV | ⅡB或ⅡC |

| >1 kV 散嵌绕组定子 | ⅡA |

| >6.6 kV 成型绕组定子 | ⅡA |

宜在高压绕组中将局部放电最小化。对于额定电压大于或等于6.6 kV 的绕组,宜使用抑制局部放 电的材料。

5.2.11 “eb”保护等级绕组的补充要求

对于额定电压为200 V 或更高的多相绕组,应在散嵌绕组的相间提供附加的相绝缘(清漆除外)。 定子绕组端部与外壳之间的最小间隙不应小于3mm。

对于额定电压<1000 V 的绕组,线圈的浸渍要求应按4.7.3的规定或按额定值>1000 V 绕组的 规定。

对于额定电压>1000 V 的绕组,线圈应是成型绕组,绝缘系统为真空压力浸渍(VPI) 或为富脂绝 缘系统。

5.2.12 轴承密封和轴密封

[5.2.12.1](5.2.12.1) 通则

“eb” 保护等级电机应满足5.2.12.2和5.2.12.3的要求。“ec” 保护等级电机除工业通用要求外,无 额外的轴承密封与轴密封要求。

[5.2.12.2](5.2.12.2) 非摩擦密封和曲路密封

对于滚动轴承固定部分和旋转部件之间,任何非摩擦密封或曲路密封的最小径向间隙或轴向间隙 不应小于0.05 mm 。对于滑动(轴套)轴承,该间隙应为0.1 mm 。最小间隙应适用于转轴在轴承内的所 有可能位置。

注:典型球轴承中的轴向位移可能是径向位移的10倍。

[5.2.12.3](5.2.12.3) 摩擦密封

摩擦密封应被润滑或用低摩擦系数材料制成,例如聚四氟乙烯(PTFE) 。 在前一种情况下,轴承设 计应保持向密封提供润滑。

带盖的轴承(即所谓“永久性密封轴承”),其盖作为轴承的整体部分由轴承制造商提供,所以不必满 足该要求。

摩擦密封应按4.8的规定进行评定。

老化时降低了横截面的摩擦密封(例如毡密封环),在新的条件下当评定的温度在极限值范围内时, 应视为符合要求。在旋转期间升起的弹性密封(例如 V 形截面密封圈)也应视为符合要求。

注:目前,尚无用来证明规定的轴承型号在运行中具有极低故障危险的相应试验。因此,最重要的是制造商关注优

化的设计、结构、润滑、冷却和/或维护程序,以使由滚动轴承故障引起的潜在点燃源危险降低到最低程度。

5.2.13 中性点连接

在中性点连接不作为电机另一种供电的情况下,最小爬电距离和电气间隙应确定符合表7中给出 的假定电压。

表 7 中性点假定的电压

| 电压U (交流有效值或者直流) V | 中性点假定电压 V |

|---|---|

| ≤1000 1000 < U ≤ 3200 3200 < U ≤ 6300 6300 < U ≤ 10000 10000 < U ≤ 15000 |

U 1000 3200 6300 10000 |

| 当确定要求的电气间隙和爬电距离时,工作电压可能比表中的电压高1.1倍。 |

对于中性点连接件在电机外壳内部时,中性点连接应完全绝缘,外壳防护等级为 IP44 或更高并且 电机不与接地的电网电源连接的除外。

5.3 灯具、手提灯或帽灯

5.3.1 通则

5.3中的补充要求适用于所有灯具(固定式、便携式或移动式)、手提灯和帽灯(除 I 类设备);由电 网供电(带有或不带电流隔离)或由电池供电。

注1:由电池供电的手提灯也包括电筒和手电筒。

灯的整体应作为灯具的一部分被透明件封闭。

对于含有超过一处现场接线引入口的灯具,当引入口用于电源和接地导线回路时,应提供这些回路 的连接。

安装在其他设备内的光源应满足本条中相应的要求。

带有安装座的灯具应能够抗振动。本文件给出了“eb” 保护等级设备双脚灯具的试验。对于其他灯

具,制造商应按照GB 7000.1中“灯具不利运行条件”振动试验给出符合要求的声明。

注2:I 类头灯的结构和试验要求在 GB/T 7957 中给出。

注3:灯座振动试验要在完整的灯具上进行,因为试验结果取决于灯座的安装型式。

注4:螺口或卡口灯座的最小弹力从一定程度上防止了振动的影响。见5.3.5.5。

5.3.2 光源

5.3.2.1 通则

内部触发器的灯具带产生高压瞬态效应,会损坏整流器和电子触发器。这种光源不应用于“eb”或 “ec” 保护等级的灯具。

5.3.2.2 灯具

除非5.3.2.3、5.3.2.4或5.2.3.5中有另外的规定,用于特定光源的灯具应为下列之一:

a)“eb” 或“ec”保护等级,具有符合 GB/T 1406.2 的单插脚(Fa6) 冷启动式荧光灯符合 GB/T10682。

b)“eb” 或“ec”保护等级,具有符合 GB 18774 的 G5 或 G13 灯头的管式双插脚荧光灯符合 GB/T10682, 插脚由黄铜制造。灯头和灯座符合5.3.5.3的规定,这样的灯应接成启动和运行 无阴极预热的电路;只允许使用T8 、T10 或 T12 灯 具 ,T5 灯具最大允许功率为8W。

c)“ec”保护等级,具有符合GB 18774 的 G5 或 G13 灯头管式双插脚荧光灯符合GB/T 10682,插 脚由黄铜制造。灯头和灯座符合5.3.5.3的规定,这样的灯应接成启动和运行阴极预热的电 路;只有符合 GB/T 10682 参数表号6520(14W)、 参数表号6530(21W)、 参数表号6640 (28W) 、参数表号6650(35W) 的 T5 、T8 、T10 或 T12 灯具可以使用。

d)“eb” 或“ec” 保护等级,符合 GB/T 10681和 GB 14196.1的钨丝灯。

e)“eb” 保护等级,符合GB 14196.2的钨卤素灯,最大功率限值100W。

f)“ec” 保护等级,符合GB 14196.2的钨卤素灯。

g)“ec” 保护等级,符合GB 19652的放电灯。

注:验证所规定灯具的符合性不是本文件的要求。

5.3.2.3 额定电压小于50 V 的光源

作为对5.3.2.2允许灯具的补充,允许使用下列灯具:

— — 钨卤素灯,灯具外部有符合 GB 14196.3 的额外灯壳,螺纹灯头的最小尺寸为符合 GB/T 1406.1的 E14 型;或

—-钨卤素灯,灯具外部无符合GB14196.3 的额外灯壳,螺纹灯头最小尺寸为符合GB/T 1406.1 的 E10 型。

5.3.2.4 额定电压小于12 V 的灯具

作为对5.3.2.2和5.3.2.3允许灯具的补充,允许使用下列灯具:

——符合GB/T1406.1 螺纹灯头最小尺寸为E10 的钨丝灯;

——符合GB 14196.1的钨丝灯,其卡口灯头为符合 GB/T 1406.5的 B15d/BA15d 型;或

——符合 GB 14196.3 带有外部灯壳的钨卤素灯,其卡口灯头为符合 GB/T 1406.5 的 B15d/ BA15d 型。

5.3.2.5 发光二极管(LED)

LED 和 LED 封装或模块组合允许使用于“ec” 保护等级。外部电气间隔符合0。

注:LED 和LED 封装或模块组合作为光源目前不能使用于“eb”保护等级,因为这些半导体装置还没有被充分的定 义(考虑到频率和故障的型式),因此考虑用其他合适的防爆型式。

5.3.3 灯与保护罩之间的最小距离

对于荧光管灯,灯管和保护罩之间的距离不应小于5 mm, 保护罩是同轴管形透明罩时除外,这种 情况下其内部距灯管的最小距离是2 mm。

对于其他灯,灯泡与保护罩之间的距离根据灯泡功率应不小于表8中给出的值。

表8 灯泡与保护罩之间的最小距离

| 灯泡功率P W | 最小距离 mm | |

|---|---|---|

| “cb”保护等级 | “ec”保护等级 | |

| P≤10 | 1 | 1 |

| 10<P≤60 | 3 | 3 |

| 60<P≤100 | 5 | 5 |

| 100<P≤200 | 10 | 7.5 |

| 200<P≤500 | 20 | 10 |

| 500<P | 30 | 20 |

5.3.4 电气间距

5.3.4.1 通则

对于“eb” 保护等级的灯具,所有电气间距应符合4.3和4.4的要求,除了螺纹灯座或卡口灯座的灯 和内部元件的触点。

对于“ec” 保护等级的灯具,除了现场连接用端子的爬电距离和电气间隙应符合4.3和4.4的要求 外 ,GB7000.1 中要求的爬电距离和电气间隙未改变。

5.3.4.2 脉冲电压峰值大于1.5 kV 时的爬电距离和电气间隙

当电路包含可能使灯、灯座和其他元件承受大于1.5 kV 峰值的高压脉冲的触发器时,相关最小爬 电距离和电气间隙应符合表9要求。

表 9 脉冲电压峰值超过1.5 kV 的爬电距离和电气间隙

| 部件 | 脉冲电压峰值Vpk | |||

|---|---|---|---|---|

| >1.5kV~2.8 kV | >2.8 kV~5.0 kV | >1.5kV~2.8 kV | >2.8 kV~5.0 kV | |

| 爬电距离 mm | 电气间隙 mm | |||

| 灯头 | 4 | 6 | 4 | 6 |

| 灯座内部件 | 6 | 9 | 4 | 6 |

| 灯座外部件 | 8 | 12 | 6 | 9 |

| 其他内部受到触发器 脉冲影响的元件a | 8 | 12 | 6 | 9 |

| a除非元件本身是浇封装置或是密封装置。 | ||||

5.3.4.3 “ec”保护等级发光二极管(LED)

LED 封装内部的通过绝缘材料的电气间隔不必符合第4章要求。但是,外部连接的电气间隔应符 合第4章要求。

如果驱动电路用防爆型式“i” 来减小外部电路间隔,则驱动电路应按相关本质安全关联装置进行评 估,并且单一LED 或 LED 阵列应按照GB/T 3836.4 本质安全装置进行评估。

注1:光辐射具有潜在点燃风险。进一步指导见GB/T 3836.22。

注2:补充信息在附录J 中给出。

5.3.5 灯座和灯头

5.3.5.1 通则

适用的灯座应满足安全和可互换的相关工业标准。

“eb” 保护等级灯座使用的塑料材质应满足4.6的要求。

“ec” 保护等级灯座使用的塑料材质应满足4.6.2的要求。

注:对于“ec”保护等级,正常运行不包括带电情况下灯具的取出和插入。

5.3.5.2 螺口灯座和灯头

5.3.5.2.1 通则

在使用螺口灯座时,灯座的中心触点应与灯具供电的带电端子直接或间接连接。

5.3.5.2.2 “eb”保护等级螺口灯座和灯头

除非按9.4i) 所述,光源的取出和插入只在危险场所之外进行,螺口灯座与相应的灯头一起,当灯座 和灯头插入时,以及电气触点接通或断开时,应符合GB/T 3836.2 对 I 类或Ⅱ类设备内部点燃不传爆 的试验要求(适用时);或灯座与灯头之间的电气触头应位于当灯头旋入或旋出时接通或断开电流仅发 生在符合 GB/T 3836.2 中 I 类或Ⅱ类设备结构和试验要求的单独外壳中(适用时)。

螺口灯座应在插入后防止灯管自行松脱。对于 E10 之外的灯头,应符合6.3.3的机械试验。

当灯头从灯座中拧出触头分离时,应至少有2扣全螺纹啮合。

如果螺口灯座和灯头作为灯具的部件符合表10爬电距离和电气间隙的最低要求,则不必符合 4.4.2和4.3的要求。

注:灯头的绝缘材料应符合表1中规定的I 级材料要求。

表10 螺口灯座和灯头的爬电距离和电气间隙

| 电压U V | 爬电距离和电气间隙 mm |

|---|---|

| U≤10 10<U≤63 63<U≤250 |

1 2 3 |

| 在确定爬电距离和电气间隙的要求值时,表中的电压值可增加1.1倍,以便考虑通用额定电压范围。表中所示爬电距离和电气间隙值是以电源最大供电电压偏差±10%为基础。当电压在10V及以下时,CTI的值不适用,不符合I级要求的材料可使用。 | |

5.3.5.2.3 “ec” 保护等级螺口灯座和灯头

规定用于灯具的螺口灯座应是符合GB/T 17935的一种非交换类型。

注:验证规定灯座对于GB/T 17935 的符合性不是本文件的要求。

灯座应防止灯插入后的自我松动。对于非 E10 灯头,应符合6.3.3的机械试验。灯头与灯座间的 弹簧部件应保持至少10 N 接触力。如果螺口灯座和灯头作为灯具的部件符合表10爬电距离和电气间 隙的最低要求,则不必符合4.4.2和4.3的要求。

5.3.5.3 双脚灯的灯座

5.3.5.3.1 通则

在灯具中安装或拆卸灯管的时候,灯管每一端承受的力矩和/或力的最大值应不大于可以施加在 GB18774 规定的灯管插脚上的、对于未使用的灯管的极限值50%(“eb” 保护等级)或75%("ec" 保护等 级)。

灯具中的机械尺寸和安装情况应考虑 GB/T 1406.2 和 GB 18774 中规定的灯管机械尺寸值和 公差。

注1:验证灯管规格对于GB/T 1406.2 和GB 18774 的符合性不是本文件的要求。

灯具内使用的双脚灯座应为符合 GB/T 1312 的 G5 或 G13 灯座。

注2:验证灯座规格对于GB/T 1312的符合性不是本文件的要求。

5.3.5.3.2 “eb” 保护等级双脚灯座

双脚灯管用灯座在装入灯具时应满足下列要求:

a) 当连接到灯座或直接与灯具内接线连接时,灯头两脚应并联连接。出于冗余考虑,每个灯脚的 载流能力应为整灯的额定电流。

b) 每个灯具的插脚用的电气连接系统独立于其他插脚。

c) 当灯具的插脚承受侧面接触压力时,插脚的支撑应保证插脚的变形减到最低程度。

d) 灯管与灯座之间每个灯脚的电气连接应在腐蚀和震动条件下可靠。6.3.5和6.3.6给出了型式 试验。

5.3.5.3.3 “ec” 保护等级双脚灯座

除了一般的工业要求外,还应设计为在灯脚圆筒处实现并保持接触。当灯具的插脚承受侧面接触 压力时,应提供足够接触压力并且灯脚能防止变形。

5.3.5.4 其他灯座和灯头

5.3.5.4.1 “eb”保护等级单脚灯座和灯头

灯座和灯头构成的外壳,当灯座和灯头插入和电气触点接通或断开时,应符合GB/T 3836.2 对 I 类或Ⅱ类设备内部点燃不传爆的试验要求(必要时)。

灯座和灯头安装在一起后提供适合的防爆型式。

管式荧光灯的灯座应符合 GB/T 19148.2 的 Fa6 型。

注:验证灯座规格对于GB/T 19148.2的符合性不是本文件的要求。

5.3.5.4.2 卡口灯座

规定用于灯具内的卡口灯座型式应符合 GB/T 17936。

注:验证灯座规格对于GB/T17936 的符合性不是本文件的要求。

当弹簧接触被采用时,应设计为弹簧不作为主要载流部件。连接导线和它们的绝缘不应被灯管的 插入和取出破坏。弹簧元件应保证灯头和灯座间的接触压力至少为10 N。

“eb” 保护等级的卡口灯座只应用于额定电压不大于12 V 并且额定电流不大于4 A 的灯具。

5.3.5.5 “eb”保护等级灯头与灯座电气接触点的要求

灯头的电气触头应为:

a) 当采用螺口灯头时:

● 符合6.4.4.1试验要求,灯头底部的接触通过具有至少15 N 力的弹性或弹簧接触件实现, 并且

● 对灯头通过至少2扣螺纹或通过一个或多个弹簧件实现最小开启力矩见表15的要求,通 过6.4.4.2的试验检验。

b) 当采用圆柱形插销式灯头时,通过至少为10 N 接触力的弹簧件。

c) 当采用圆柱形插头的灯头时,其设计不准许在灯头和灯座之间接合处内或外产生火花,通过的 弹簧组件至少具有10 N 的接触力。

d) 当灯头从对应的灯座中拆出,在独立的隔爆外壳(符合GB/T 3836.2的规定)内断开电路时, 通过弹簧组件施加到灯头上的接触力在电路断开时不应小于7.5 N。

上述对于接触力规定的最小值适用于正常使用前灯头装配到灯座中的情况。

5.3.6 “ec”保护等级灯具内的辅助设备

5.3.6.1 辉光式启动器

辉光式启动器的型式应为触点密封于封闭的腔体(例如,金属或塑料外壳内的玻璃瓶;外壳不必 密封)。

5.3.6.2 电子启动器和触发器

电子启动器和触发器的启动脉冲电压不应超过5 kV, 并且应按6.3.9进行试验。爬电距离和电气 间隙应符合表9要求。如果由金属材质制成,应与灯具接地等电位连接。电子启动器和触发器如果被 密封、灌装或铸模在外壳内,应额外符合“mc” 保护等级的相关要求。

包含触发器电路的内部线路会承受高电压脉冲,因此相应绝缘应能承受该脉冲,同时满足6.3.7介 电强度试验的要求。

5.3.6.3 启动器座

触点应能回弹并且提供充分的接触压力。符合性应按照6.3.9试验进行确认。

5.3.6.4 镇流器

带有触发器工作电压大于1.5 kV 的电子镇流器不应是只使用带有定时熔断器的触发器。

进行30 d 电压脉冲型式试验的电子镇流器,只应使用带有定时熔断器的触发器。

如果使用的触发器不带定时熔断器,应采用基于产品标准的60 d 电压脉冲试验程序。

当进行确定最高表面温度试验时,应按照电子镇流器的一般工业标准定义的“异常状态”来考虑故 障情况。

GB 19510.1允许在不被“ec”保护等级接受且没有进一步保护的情况下,免除某些电气间隔要求。 如果采用了这些减小的电气间隔,镇流器应在电路板上采用内部的过流保护装置。但是镇流器内供电 端的过流保护装置的电气间隔应符合4.3和4.4要求。如果使用过流保护装置,其额定电压应不小于电 路的额定值,并且分断能力至少为1.5 kA。

注1:电子镇流器相关工业标准要求见GB 19510.1。

注2:熔断器额定值的选择通常基于镇流器正常运行状态下的电流 ·但是由于涌入脉冲或 EMC 保护装置的瞬态效 应,会产生更高的值。

5.3.7 表面温度

5.3.7.1 灯具

在正常情况,对于“eb”保护等级中预期故障,以及“ec”保护等级中通常预期事件,灯具任何内部元 件和外表面的表面温度不应超过根据6.3.4测定的标志温度组别。

5.3.7.2 灯泡

如果适用于 GB/T 3836.1 规定的小元件,灯泡的最高表面温度可以超过温度组别。

但是,即使灯泡表面面积超过1000 mm², 如果灯具内部灯泡最高表面温度至少比灯具预期使用的 特定爆炸性气体自燃温度低50 K, 则基于特定爆炸性气体自燃温度的最高表面温度可以被超过。这可 以通过对特定爆炸性气体环境中最易燃浓度的试验来确定。不应引燃周围环境。此免除条款只适用于 标志中指示的特定爆炸气体环境。

注:测量已存在灯具内带有凸透玻璃外壳的光源已得到结论,能引燃灯具内部的灯泡表面温度比 GB/T 3836.11中 同种气体的自燃温度高。

5.3.7.3 LED 灯

由于发射光子会影响热电偶读数,应注意在光辐射聚焦范围内的温度测定。最高表面温度测定应 按照下列方法之一进行:

a) 间接方法,测量焊接点,然后计算结点温度作为 LED 的表面温度;

b) 使用热电偶法[铜-康铜热电偶],直径不大于0.1 mm, 按照制造商的使用和固化要求,使用一 小滴硅胶粘剂;

c) 使用隔离热电偶法[铁-康铜热电偶]或[铬镍-铝镍热电偶],按照制造商的使用和固化要求,使

用一小滴硅胶粘剂。

注:如果热电偶没有屏蔽掉辐射的直接影响,辐射效应可使热电偶的温度测量数值高于测量外壳的测量值。

5.3.7.4 钨丝灯和卤钨灯的灯头温度

灯头边沿和灯管焊接点的温度不应超过极限温度,极限温度为195℃或4 .8规定值两者中的较 低值。

5.3.8 极限温度

镇流器、灯座和灯泡即使在灯具老化的情况下也不应超过极限温度。灯具应承受6.3.4 规定的型

式试验。镇流器、灯座以及灯泡本身稳定的温度应低于极限温度,或在超过极限温度之前用断路器切断 电源。重置切断装置只应通过可能的手动程序实现(例如,通过切断电源来重置)。

5.3.9 管式双插脚荧光灯

5.3.9.1 通则

管式双插脚荧光灯还应符合5.3.9.2~5.3.9.6的要求。

5.3.9.2 最高环境温度

使用电子镇流器的管式双插脚荧光灯,其最高环境温度不应超过60℃。

注:此限制是为了在灯管使用寿命末期仍满足规定的温度组别。

5.3.9.3 温度组别

使用电子镇流器的管式双插脚荧光灯,其极限温度不准许超过T5 组与T6 组对应的温度,见6.3.4.3。

5.3.9.4 断开装置

如果按照GB/T 3836.1规定安装可断开灯座所有极的自动装置,它应在拆卸保护罩时断开每个灯 座的电源。当安装这种隔离开关时:

a) 开关应是符合GB/T 14048.1 和GB/T 16935.1的隔离开关,过电压Ⅲ类,或在中性线和/或电 源线上的接触间隙,对于最大供电电压为300 V (直流或交流有效值)时每根至少为2.5 mm, 为得到2.5 mm 的间隙,两个单独的至少为1.25 mm 的间隙可加在一起;

b) 当拆卸灯具保护罩时触点应断开;

c) 不使用工具不能轻易使开关及其操作失去作用;

注:一种解决方案是按照GB/T 4208的规定达到IP2X的防护等级;另一种解决方案是用工具才能关闭(对操 作部分设置的)开关。

d) 应采用合适的防爆型式对开关进行保护。

如果没有安装隔离开关,灯具应按表19中c) 项的要求进行标志,表示灯具在通电时不准许打开。

5.3.9.5 "eb"保护等级灯具启动电压

如果增强电压是用于在灯管内部(例如来自电子启动器/触发器)初始放电,应用电压除以 √ 2峰值 来确定表2使用的有效值。灯管金属环应假设在插脚电位处。

如果电子镇流器内部的装置能在最长时间5 s 之后停止启动脉冲,并且,在灯具断电后可能只重新 启动一次,则系数 √2可增加到2.3。

5.3.9.6 “ec”保护等级灯具启动电压

如果增强电压是用于在灯管内部(例如来自电子启动器/触发器)初始放电,应用电压除以2峰值 来确定表2使用的有效值。灯管金属环应假设在插脚电位处。

如果电子镇流器内部的装置能在最长时间5 s 之后停止启动脉冲,并且,在灯具断电后可能只重新 启动一次,则系数2可增加到3。以使用最低的供电电压。

5.3.10 抗冲击试验

对于所有固定安装的灯具,应按照GB/T 3836.1进行抗冲击试验。

对于便携式、移动式灯具或手提灯,GB/T 3836.1 抗冲击试验修改为6.3.2.2。

5.4 测量仪表和仪表用互感器

5.4.1 总则

5.4.2~5.4.7的要求适用于“eb” 保护等级的模拟测量仪表和仪表用互感器。

5.4.7的要求适用于“ec” 保护等级的模拟测量仪表和仪表用互感器。

5.4.2 极限温度

测量仪表和仪表用互感器的温度应能在连续承受1.2倍额定电流和/或额定电压作用下不超过4.8 规定的极限温度。

与测量仪表和仪表用互感器连接的端子应按照1.1倍额定电流评估并且在该电流下不能超过4.8规 定的极限温度。

5.4.3 短路电流

电流互感器和测量仪表的载流部件(电压电路除外)应能在6.4规定的时间内承受至少等于表11 中所示电流引起的发热和动态强度,而不降低其防爆安全等级。

表11 耐短路电流能力

| 电流 | 仪表用电流互感器和测量仪表的载流部件 |

|---|---|

| Itb Idyn |

≥1.1×Isc(见3.14和注2) ≥1.25×2.5Isc(见注1和注2) |

| 注1:2.5Isc是短路电流的最大峰值。 注2:1.1和1.25是安全系数,因此在运行中允许的短路电流的有效值不可超过Itb/1.1,且其峰值不可超过Idyn/ 1.25。 | |

5.4.4 短时发热电流

当通过电流等于额定短时发热电流 Im时不应超过4.8中规定的极限温度,并且在任何情况下不应 超过200℃。

5.4.5 电流互感器供电的测量仪表

当测量仪表的载流部件用电流互感器供电时,载流部件的I 和 Iayn只需等于在电流互感器一次绕 组中流过 Im 和Iayn电流情况下,在短路的电流互感器二次绕组中流过的电流。

5.4.6 运动线圈

具有运动线圈的测量仪表是不允许的。

5.4.7 外部次级回路

如果电流互感器的二次电路延伸到设备外部,防爆合格证编号应按照GB/T 3836.1的标志要求包 含“X” 后缀,并且特殊使用条件应注明需要的保护,防止二次电路在运行中开路。

如果电流互感器在次级开路条件下馈电,它们可能产生的电压明显超过电流互感器电路中所使用 端子的电压额定值。根据特殊的安装条件,可采取适当措施以保证不产生危险的开路电压。

对于与开关装置中匹配互感器连接的电流互感器(例如不同的保护系统),宜考虑在任何一组互感 器可能断路的设备上起的作用。

5.5 非仪表用互感器

除了5.4规定的仪表用互感器之外的其他互感器应按6.5的规定进行试验。

5.6 包含单体电池或电池组设备的补充要求

5.6.1 单体电池和电池组的类型

5.6.1.1 总则

单体电池和电池组按照结构和可能产生的电解气体(例如氢气和/或氧气)进行分类。本文件按照 单体电池和电池组的类型来进行使用限制,见表12。

一些单体电池和电池组设计为特定的型式,例如密封式单体电池、阀控式单体电池或电池组,或排 气式单体电池或电池组。对于设计成阀控式的单体电池或电池组,如果能避免引起排气的异常条件,那 么可以如密封式单体电池一样在终端应用中使用。

注1:作为示例,异常条件应包括如下考虑:

1) 异常环境条件,包括高存储和使用温度,以及极低充电温度。

2) 异常充电条件,包括过度充电或过大充电率,以及长时间充电。

3) 异常放电条件,包括深度放电。

4) 异常电池/充电器组合而导致不相容充电问题。

对于设计成排气式的电池,他们不能考虑成另外类型的电池。

注2:通常来说,镍镉和镍氢电池或电池组从设计上讲不总是一种特定类型的电池。

注3:GB/T 3836.1中包括的大气条件,可能由于任何类型电池或电池组在密封条件中换气,而导致意外的升高可燃 气体压力以及氧含量增加。这在电池或电池组的体积占用设备壳体绝大部分容积的情况下发生,例如手持电 筒。经常使用泄压阀来保持内部压力在GB/T 3836.1规定的标准大气条件的限值内。

5.6.1.2 密封式单体电池

包括密封式原电池和密封式蓄电池,工作参数在制造商规定的限值内且有要求的安全装置,或设备 文件中指定了等效的保护措施要求,防止在异常情况下产生排气。最大容量为25 Ah。

由此类型单体电池组成的电池或电池组可在无额外保护措施的情况下用于“ec”保护等级的设备。 单体电池和电池组的最大容量为25 Ah。

“eb” 保护等级的技术要求和特殊预防保护措施在5.6.2和5.6.4中给出,验证和试验在6.6中给出。

5.6.1.3 阀控式单体电池或电池组

当此类阀控式电池用于“eb” 保护等级设备时,电池的限值和控制系统应详细规定。

当电池的限值和控制系统未做详细规定,则它们可用于正常运行条件不产生电弧或火花的“ec” 保 护等级设备中。然而,当这些电池或电池组安装在与设备隔开的外壳中,其直接向外部大气通风时,是 可以接受的。当使用这些电池或电池组时,应考虑详细的预防安全措施。

5.6.2、5.6.2.11和5.6.4给出了技术要求和详细的预防安全措施,试验和验证在6.6给出。

5.6.1.4 排气式电池和电池组

这些类型的电池和电池组被设计为避免隔室内积累的气体排放到外壳的外部大气中。该隔室应包 含符合防爆型式“e”的电子部件,电池和电池组的必要连接除外。

5.6.2、5.6.2.11、5.6.4给出了技术要求和详细的预防安全措施,试验和验证在6.6给出。

表12 电池和电池组的类型与使用

| 电池或电池组 型式 | 电池或电池组的 容量 | 危险场所内允许的功能 | 备注 | ||

|---|---|---|---|---|---|

| 放电 | 蓄电池充电 | 同一外壳内的其他设备 | |||

| 密封式 | ≤25 Ah | 允许 | 允许 | 允许 | — |

| 阀控式 | 无限制 | 允许 | 不允许a | 允许 只有“e” “m”带“e”连接件 “o”带“e”连接件 |

由防爆型式“d”“i”或“q”保护的 设备应位于分离的外壳内, 它们 的整体连接不应与电池位于同 一壳体内 |

| 排气式 | 无限制 | 允许 | 不允许a | 不能 | |

| a对于在危险区充电,需要采取额外的保护措施。 | |||||

5.6.2 ≤25 Ah 单体电池或电池组要求

5.6.2.1 电池和电池组的浇封

如果单体电池是浇封的,应注意保证泄压装置不被阻塞。排气孔的尺寸应足够大,以防止浇封的组 件在最不利释放速率下从电池里产生危险压力。每个单体电池至少有1个通气孔。

如果使用电池或电池组的封装来维持防爆型式,则封装应允许在充电时电池的可能膨胀。

注1:本文件中术语“浇封”不是指符合GB/T 3836.9的要求“浇封型”。

注2:通气孔的物理特性取决于电池布置的形式和容量。电池中气体析出速率受到电池容量老化的影响。

5.6.2.2 蓄电池和蓄电池组的使用

蓄电池或电池组不应用于设计使用原电池或电池组的设备,反之亦然,除非设备设计中规定可以使 用两者。

5.6.2.3 单体电池的连接

“eb”保护等级的电池组只应由单体电池串联组成。“ec”保护等级的电池组应由单体电池串联组 成,除了特殊情况下允许两个单体电池并联,且无其他单体电池串联。

5.6.2.4 放电模式

5.6.2.4.1 通则

5.6.2.4.1.1 单体电池串联连接

密封式或阀控式电池串联数量不应超过三个,除非有预防措施防止反向充电。

注:单体电池的实际容量随时间的变换可能渐弱。如果出现这种情况,较高容量的单体电池可向较低容量的单体电 池反向充电。

5.6.2.4.1.2 深度放电保护

如果安装了深度放电保护电路防止单体电池反向充电时,最低分离电压值应符合电池制造商的规 定。对于“eb” 保护等级,在负荷断开之后,来自电池的电流(A) 应小于额定容量的(Ah) 的0 . 1%。

注:通常,一个深度放电保护电路可保护最多六个单体电池。如果太多的单体电池串联连接,由于单个单体电池电 压和深度放电保护电路的公差,可使安全保护失效。

5.6.2.4.2 “eb”保护等级放电情况

在来自 Ex 元件电池和电池组的负载电流能够危害电池影响增安特性的情况下,设备制造商应规 定负载或安全装置。在增安安全特性不受影响的情况下,不需要规定负载或者不提供安全装置。

注1:规定允许负载仅在电池 Ex 元件作为设备的一部分供电,这可以使其有能力向设备负载供电而不影响增安安 全特性。

为检查和试验最高表面温度额定值,应考虑设备制造商或保护装置规定的最大负荷所允许的最大 放电电流,例如1.7×熔断器额定值,或者如果既未规定负荷也未规定保护装置情况下则视为短路。

本文件要求的安全装置构成与控制系统相关的安全部件。制造商有责任评定控制系统的整体安全 与本文件要求的安全等级一致。

注2:符合 GB/T 16855.1的 PLc 类要求的相关部件的安全满足上述要求。

5.6.2.4.3 “ec”保护等级放电情况

电池或电池组的放电模式应按照电池或电池组制造商的规定。为了温度额定值的验证和试验,应 考虑正常工作下的最大放电电流。如果在放电过程中,电池或电池组过大的负载会导致影响“ec”保护 等级,则应规定最大负载和安全装置。

5.6.2.5 工作温度

电池或电池组的工作温度不应超过制造商的规定。

5.6.2.6 爬电距离和电气间隙

5.6.2.6.1 “eb” 保护等级

单体电池和电池组之间的电气连接应符合4.2的规定,并且应是电池制造商建议的类型。

单体电池电极之间的电气间隙和爬电距离应符合下列规定:

——对于固有安全的单个单体电池,当其短路电流和最高表面温度被其内阻限制到适当的值时,单 体电池电极之间的电气间隙和爬电距离可忽略。

— — 对于最高开路电压不超过2 V 的单个单体电池不构成电池组的一部分,单体电池电极之间的 电气间隙和爬电距离不应小于0.5 mm。

— 对于电压不超过10 V 的电池组,如果单体电池和单体电池内的连接均固定,则在单体电池之 间不要求附加的爬电距离和电气间隙。电池外部连接的爬电距离和电气间隙应符合表2的 规定。

— — 对于其他电压超过2 V 的所有电池和单体电池,电气间隙和爬电距离应为表2中对应的电 压值。

5.6.2.6.2 “ec” 保护等级

单体电池极之间的爬电距离和电气间隙应符合电池与电池组的相关行业要求。

5.6.2.7 连接

单体电池和电池组之间的电气连接应符合4.2,并且应是单体电池组或电池制造商推荐的类型,以 防止电池或电池组不会受到过大的压力。

5.6.2.8 可更换电池包

当电池或电池组组装成可更换的电池包时,它们之间的连接应可靠。

注:这可以减少出现连接错误、连接不同充电状态或不同老化程度电池的可能性。

5.6.2.9 可更换电池包封装的连接

如果单体电池和电池组不和设备构成整体,应采取措施防止单体电池或电池组与设备和充电器错 误连接。合适的措施包括使用带电极的接线夹,或有清楚标志表明正确的装配。此外,还应采取预防措 施使电路安全连接。

[5.6.2.10](5.6.2.10) 电解质的泄漏

5.6.2.10.1 “eb”保护等级

如果在正常或故障条件下电解质有从单体电池中泄漏的危险,应采取措施防止污染带电零件。密 封式单体电池或电池组不必符合这一保护措施要求。排气式或阀控式单体电池或电池组应封装在单独 的空腔中,以避免从单体电池或电池组内流出的电解质污染设备的其他部件。另外,对于这种类型的单 体电池或电池组,单体电池或电池组空腔内部的爬电距离和电气间隙需要增大到至少10 mm。

5.6.2.10.2 “ec”保护等级

如果电解质在正常运行中可以从电池中泄漏,应采取适当措施减少对带电部件的污染。密封式或 阀控式单体电池不需要采取额外的措施。

[5.6.2.11](5.6.2.11) 断开和运输

如果“eb” 防爆型式的电池在危险场所必须与其关联设备断开连接,那么它应能被安全断开。电池 应带有表19中e)项的警告标志以警告其不应携带通过危险场所,带电部件至少具有IP30 的防护等级 时除外。

5.6.3 >25 Ah 阀控式或排气式单体电池或电池组要求

5.6.3.1 允许电池组的类型

排气式电池组应是铅-酸、镍-铁、镍氢或镍镉型。排气式电池组的容量没有限制。通常用于内燃机 启动或小型备用电源的液体填充电源的电池组,应适用相关条款和设计原则,但连接布置适用于构造单 元内的方法。

试验和验证见6.6。

5.6.3.2 蓄电池箱

5.6.3.2.1 内部表面

电解质对内表面不应产生不利影响。

5.6.3.2.2 机械要求

蓄电池箱和盖应能承受使用时的机械应力,包括运输和搬运时产生的应力作用。为满足这一要求, 可在必要时在箱内设置隔板。

5.6.3.2.3 爬电距离

5.6.3.2.3.1“eb” 保护等级

必要时,蓄电池箱内应设置绝缘隔板。如果结构合适可把隔板作为绝缘隔板。绝缘隔板的位置应

适当,以防止在任何部分产生的标称电压超过40 V 。绝缘隔板应能防止爬电距离在运行中减小到不允 许的值。绝缘隔板的高度至少为单体电池高度的2/3,在计算这些爬电距离时不准许采用图1中示例2 和示例3所示的方法。

相邻单体电池电极之间以及电极与蓄电池箱之间的爬电距离至少为35 mm。 当相邻单体电池之 间的标称电压超过24 V 时,对于每超过2 V, 爬电距离应至少增加1mm

5.6.3.2.3.2 “ec”保护等级

对于无绝缘隔板的金属电池箱,相邻单体电池电极之间以及电极与蓄电池箱之间的爬电距离至少 为35 mm。 对于非金属外壳,爬电距离应符合表2。当相邻单体电池之间的标称电压超过24 V 时,对 于每超过2 V, 爬电距离应至少增加1 mm。

5.6.3.2.4 盖

蓄电池箱盖的固定应能避免在正常运行时随意打开或移位。

5.6.3.2.5 单体电池的组装

单体电池在蓄电池箱中的安装应能防止在运行中产生明显位移。极柱安装材料和其他嵌入零件 (例如填充物和绝缘隔板)应使用绝缘、无微孔、耐电解质作用的材料。

5.6.3.2.6 液体的排出

进入无排液孔的蓄电池箱内的液体,应能在不取出单体电池的情况下排出。

5.6.3.2.7 通风

蓄电池箱应提供充分的通风。作为4.10规定的为防止固体异物和水进入而设置的防护等级限制 的例外,按照 GB/T 4208的 IP23 防护等级对于蓄电池箱应足够。如果按照GB/T 4208的规定对 IPX3 进行实际试验,有水进入蓄电池箱内,则可使用6.6.2规定的绝缘电阻试验判断其危害程度。

5.6.3.2.8 插头与插座

除 GB/T 3836.1的规定外,单极插头和插座的正负极应为不可互换的结构。

5.6.3.2.9 极性标志

电池接头、插头和插座的极性标志应持久、醒目。

5.6.3.2.10 其他设备

固定或组装在蓄电池箱中的任何其他电气设备应与预期使用目的相符。

5.6.3.2.11 绝缘电阻

新的电池充足电后带电部件与电池箱之间的绝缘电阻至少为1MQ。

5.6.3.3 单体电池

5.6.3.3.1 盖

单体电池盖应与电池槽一起密封,以防单体电池盖脱开和电解质泄漏。

5.6.3.3.2 支撑

正、负极板应支撑牢固。

5.6.3.3.3 电解质的维护

需要保持电解质液位的单体电池应设置指示电解质位于最低和最高允许液位之间的装置。当电解 质在最低液位时应采取措施,以避免极板下端和汇电板过分腐蚀。

5.6.3.3.4 膨胀空间

在每个单体电池内应有足够的空间,以防止由于电解质膨胀和悬浮体沉淀所造成的电解质溢流。 该空间应与电池的预计寿命相适应。

5.6.3.3.5 注液和排气栓

注液和排气栓应能防止在正常的使用条件下电解质溅出并便于安装和维护。

5.6.3.3.6 电解质的密封

每个极柱和单体电池盖之间都应密封,以防电解质泄漏。

5.6.3.4 连接件

5.6.3.4.1 单体电池间的连接

能相对移动的相邻单体电池之间的连接件应是非刚性的。非刚性连接件的每一端应采用下列方法 之一与极柱连接:

a) 熔焊或钎焊到极柱上。

b) 嵌压到铸在极柱上的铜套内。

c) 嵌入铜质终端,再用螺纹紧固到铸在极柱上的铜质接头上。如果连接件的机械性能和热性能 或电气性能通过GB/T 3836.1扭转试验合格,并且符合扭转试验的要求,则衬套可以是铜质 的或其他材质。螺纹连接应防止松脱。

在 b)和 c)的情况下,单体电池之间的连接件应为铜质。对于c)的情况,终端与极柱之间的有效接 触面积应最小等于导线截面积。在计算有效接触面积中,不应计算内螺纹与外螺纹间螺纹接触部分。

尽管上述c)中使用了“铜”字,但当需要改善连接的机械性能(例如防止铜质接头中紧固螺纹磨损) 时,含有少量的其他金属的铜合金(例如铬或铍)可以使用。当使用铜合金时,需增加电池之间连接的接 触面积,以防止由其他金属引起的电导率减弱。

5.6.3.4.2 温度评估

5.6.3.4.2.1 “eb”保护等级

连接线应能承受工作状态所要求的电流而不超过极限温度(见4.2、4.8.1和4.8.2)。如果工作状态 不能确定,则采用蓄电池制造商确定的电池容量的放电率进行评定。在使用双连接线时,每个连接线应 能单独承载全部电流而不超过极限温度。

5.6.3.4.2.2 “ec”保护等级

连接线和终端应能承受使用要求的电流而不超过温度组别。如果未规定使用条件,电池组应按制 造商的规定,在额定条件下放电1 h, 以进行评估。

5.6.3.4.3 连接线的保护

可能承受电解腐蚀的所有裸露导线应采取保护措施,例如,铅酸蓄电池未绝缘的金属连接导线(铅 除外)应用铅包覆,但这不适用于螺纹。

带电部件应使用绝缘层保护,防止电池盖打开时意外接触。

5.6.4 单体电池或电池组的充电

5.6.4.1 充电器的规格

5.6.4.1.1 "eb"保护等级

如果单体电池和电池组需要在危险场所充电,充电电路应视为设备的一部分。即使充电系统存在 一个故障,充电电压和电流也不能超过制造商规定的限值。阀控式单体电池充电无附加要求。

充电只允许在制造商规定的安全限值之内进行。

如果制造商不准许在充电过程中将电池或电池组运至危险场所,产品应按GB/T3836.1 的要求标 志“X” 并且在防爆合格证的特殊使用条件中做规定。设备应按照表19中f) 项标志以警告不应在危险 场所充电。

如果充电器是设备整体的一部分并且未被适当的防爆型式保护(原本用于非危险场所),则应被断 电,同时防止电池或电池组产生的反向电流。如果未被适当的防爆型式保护的充电器需要时间冷却到 温度组别限值以下,设备应按表19中c) 项标志以警告在充电完成X 分钟内不应运送到危险场所。

如果在同一个外壳中有另外的电压源,应对电池和其关联电路进行保护,防止通过其他非专用电路 充电。例如,可使用表2中对达到最高电压的爬电距离和电气间隙的规定,将外壳中的其他电压源与电 池和其关联电路隔离。

5.6.4.1.2 “ec”保护等级

如果充电器是电气设备整体的一部分并且在危险场所充电,则充电器应完全规定为设备设计的一 部分。在正常运行中,充电系统应设计为充电电压与电流不超过制造商基于设备工作温度范围规定的 限制值。

5.6.4.2 阀控式或排气式电池或电池组充电中的气体释放

5.6.4.2.1 “eb”保护等级

对阀控式单体电池充电,当使用规定作为设备部件的充电设备,按6.6.4规定的试验时间连续测量 时,电池箱中氢气的浓度不应超过2%(体积分数)。

5.6.4.2.2 “ec”保护等级

充电系统在通常情况下不产生气体。但是,如果产生气体,电池箱内氢气浓度在48h 后不应超过 2%(体积分数)。应按照6.7.4的试验进行验证。

注:此要求不适用于不需要额外保护的“eb” 保护等级的密封电池,见5.6.1.2。

5.7 通用接线盒和分线盒

通用接线盒和分线盒应按6.7.4规定的方法确定额定值,以保证在运行中不超过4.8的极限温度。 该额定值(见附录 E) 应表示如下:

a) 额定的最大耗散功率;

b) 包括端子尺寸、允许的导线数量和尺寸以及最大电流的一组数值。

使用额定值确定特定电流情况下端子和导线可靠组合的信息见附录 E。

5.8 电阻加热器(电伴热除外)

5.8.1 总 则

本条款是对3. 13中定义的电阻加热器件和电阻加热装置(电伴热除外)的补充规定。它不适用于 感应加热、集肤效应加热、介电加热或其他加热系统,包括电流通过液体、外壳或管道。型式试验的要求 在第6章中给出。

注1:电伴热的要求见GB/T 19518.1。

注2:增安型的附加安全措施适用于电阻加热器,它们通过强制的限温装置、密封的容器、具有可接受的接地外壳漏 电电流检测(30 mA~300 mA)或绝缘监控系统以及绝缘系统的热稳定性能试验实现。

注3:关于电阻加热元件和加热器附加电气保护的信息见附录 D。

5.8.2 加热电阻

加热电阻不视为绕组,且4.7的规定不适用。

GB/T 3836.1对非金属材料的要求不适用于加热电阻的电气绝缘材料。

注:不是加热电阻,而是加热系统的部件,4.5适用。

5.8.3 温度系数

加热电阻应具有正温度系数。制造商应规定20℃时的电阻值及其容差。

5.3.4 绝缘材料

用于电阻加热器的绝缘材料应按6.9的规定进行试验。

5.8.5 冷启动电流

当电阻加热器的冷启动电流按6.9.5的规定试验时,在通过电流10 s 之后的任何时间都不应超过 制造商规定电流额定值的10%。

5.8.6 电气安全装置

5.8.6.1 通则

该保护功能是对过电流保护的补充,用于限制由于异常接地故障以及对地泄漏电流等原因产生的 高温和可能的电弧。制造商应规定与每个电阻加热元件或加热器一起使用的安全装置。除非电阻加热 元件或加热器拟采用合并入电气设备的方式进行机械保护(例如电机中的防冷凝加热器),否则安全装 置应符合5.8.6.2的要求。

5.8.6.2 保护方法

5.8.6.2.1 总则

保护的方法取决于保护系统的接地形式(见 GB/T 16895.20 相关定义)。

5.8.6.2.2 TT 和 TN 系统

宜采用额定漏电动作电流不超过100 mA 的漏电电流保护器。

注1:优先选择额定漏电动作电流为30 mA 的保护器。该保护器在额定漏电动作电流时最大断开时间不超过

100 ms。

注2:通常情况下,该系统在30 mA 或更高脱扣级别时将断开所有非接地相。

注3:在 GB/T 16916.1中规定了漏电电流保护器的补充要求。

5.8.6.2.3 IT 系统

宜安装绝缘监测装置,以保证在任何情况下当绝缘电阻小于50Ω/V(额定电压)时断开电源。

5.8.7 导电覆盖层

当电阻加热器的表面导电覆盖层能保证5.8.6要求的保护装置功能时,它应覆盖绝缘护套整个表 面,分布均匀,并且至少覆盖70%的表面。导电覆盖层的电阻应足以保证5.8.6要求的保护装置运行。

5.8.8 排除爆炸性环境

电气绝缘应保证加热电阻不能接触潜在的爆炸性环境,表面温度低于极限温度时除外。

注:珍珠状绝缘材料不能满足该要求。

对 于“eb”保护等级设备,在确定电阻加热元件温度级别时,安装的保温层通常不应视为能阻止潜在 的爆炸性环境形成的措施。

5.8.9 导体横截面积

考虑机械强度,连接电阻加热器的导线横截面至少为1 mm²。

5.8.10 极限温度

应防止电阻加热器或加热装置带电时超过极限温度。

应采取下列措施之一保证该要求: