消防应急照明和疏散指示系统 GB 17945-2010

引用资料

文件:消防应急照明和疏散指示系统GB 17945-2010.pdf

标准状态

当前标准:GB 17945-2010

发布日期:2010-09-02

实施日期:2011-05-01

废止日期:2025-05-01

旧标准:GB 17945-2000

发布日期:2000-01-03

实施日期:2000-10-01

废止日期:2011-05-01

即将实施标准:GB 17945-2024

发布日期:2024-04-29

实施日期:2025-05-01

1 范围

本标准规定了消防应急照明和疏散指示系统的术语和定义 、分类 、防护等级 、一般要求 、试验 、检验 规则 、标志 、使用说明书 。

本标准适用于一般工业与民用建筑中安装使用的消防应急照明和疏散指示系统(以下简称系统)以 及其他环境中安装的具有特殊性能的系统(除特殊要求由有关标准另行规定外) 。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款 。凡是注 日期的引用文件 ,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准 ,然而 ,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本 。凡是不注日期的引用文件 ,其最新版本适用于本标准 。

GB 4208—2008 外壳防护等级(IP代码)(IEC 60529:2001,IDT)

GB 7000. 1—2007 灯具 第 1部分 :一般要求与实验(IEC 60598-1:2003,IDT)

GB/T 9969 工业产品使用说明书 总则

GB 12978 消防电子产品检验规则

GB 13495 消防安全标志(GB 13495—1992,neqISO 6309:1987)

GB 16838 消防电子产品 环境试验方法及严酷等级

GB 50054 低压配电设计规范

3 术语和定义

下列术语和定义适用于本标准 。

3. 1

消防应急照明和疏散指示系统 fire emergency lighting and evacuate indicating system

为人员疏散 、消防作业提供照明和疏散指示的系统 , 由各类消防应急灯具及相关装置组成 。 3. 2

消防应急灯具 fire emergency luminaire

为人员疏散 、消防作业提供照明和标志的各类灯具 ,包括消防应急照明灯具和消防应急标志灯具 。 3. 2. 1

消防应急照明灯具 fire emergency lighting luminaire

为人员疏散 、消防作业提供照明的消防应急灯具 ,其中 ,发光部分为便携式的消防应急照明灯具也 称为疏散用手电筒 。

3. 2. 2

消防应急标志灯具 fire emergency indicating luminaire

用图形和/或文字完成下述功能的消防应急灯具 :

a) 指示安全出 口 、楼层和避难层(间) ;

b) 指示疏散方向 ;

c) 指示灭火器材 、消火栓箱 、消防电梯 、残疾人楼梯位置及其方向 ;

d) 指示禁止入内的通道 、场所及危险品存放处 。

3. 3

消防应急照明标志复合灯具 fire emergency lighting & indicating luminaire

同时具备消防应急照明灯具和消防应急标志灯具功能的消防应急灯具 。

3. 4

自带电源型消防应急灯具 fire emergency luminaire powered by self contained battery

电池 、光源及相关电路装在灯具内部的消防应急灯具 。

3. 5

消防应急灯具用应急电源盒 emergency power supply cell for fire emergency luminaire

自带电源型消防应急灯具中与光源未在同一灯具内部的电池及相关电路的部件 。

3. 6

子母型消防应急灯具 son & mother type fire emergency luminaire(s)

子消防应急灯具内无独立的电池而由与之相关的母消防应急灯具供电 ,其工作状态受母灯具控制 的一组消防应急灯具 。

3. 7

集中电源型消防应急灯具 fire emergency luminaire powered by centralized batteries

灯具内无独立的电池而由应急照明集中电源供电的消防应急灯具 。

3. 8

应急照明集中电源 centralizing power supply for fire emergency luminaries

火灾发生时 ,为集中电源型消防应急灯具供电 、以蓄电池为能源的电源 。

3. 9

集中控制型消防应急灯具 fire emergency luminaire controlled by central control panel

工作状态由应急照明控制器控制的消防应急灯具 。

3. 10

应急照明控制器 central control panel for fire emergency luminaire

控制并显示集中控制型消防应急灯具 、应急照明集中电源 、应急照明分配电装置及应急照明配电箱 及相关附件等工作状态的控制与显示装置 。

3. 11

持续型消防应急灯具 maintained fire emergency luminaire

光源在主电源和应急电源工作时均处于点亮状态的消防应急灯具 。

3. 12

非持续型消防应急灯具 non-maintained fire emergency luminaire

光源在主电源工作时不点亮 ,仅在应急电源工作时处于点亮状态的消防应急灯具 。

3. 13

自带电 源 集 中 控 制 型 系 统 central controlled fire emergency lighting system for fire emergency luminaires powered by self contained battery

由 自带电源型消防应急灯具 、应急照明控制器 、应急照明配电箱及相关附件等组成的消防应急照明 和疏散指示系统 。

3. 14

自带电 源 非 集 中 控 制 型 系 统 non-central controlled fire emergency lighting system for fire emergency luminaires powered by self contained battery

由 自带电源型消防应急灯具 、应急照明配电箱及相关附件等组成的消防应急照明和疏散指示系统 。

3. 15

集中电 源 集 中 控 制 型 系 统 central controlled fire emergency lighting system for fire emergency luminaires powered by centralized battery

由集中控制型消防应急灯具 、应急照明控制器 、应急照明集中电源 、应急照明分配电装置及相关附 件组成的消防应急照明和疏散指示系统 。

3. 16

集中电 源 非 集 中 控 制 型 系 统 non-central controlled fire emergency lighting system for fire emergency luminaires powered by centralized battery

由集中电源型消防应急灯具 、应急照明集中电源 、应急照明分配电装置及相关附件等组成的消防应 急照明和疏散指示系统 。

3. 17

应急照明配电箱 switchboard for fire emergency lighting

为自带电源型消防应急灯具供电的供配电装置 。

3. 18

应急照明分配电装置 distribution and switch equipment for fire emergency lighting

为应急照明集中电源应急输出进行分配电的供配电装置 。

3. 19

终止电压 exhausted voltage

过放电保护部分启动 ,消防应急灯具不再起应急作用时电池的端电压 。

4 分类

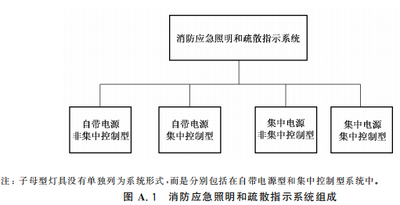

4.1 系统分类

按系统形式可分为 :

a) 自带电源集中控制型(系统内可包括子母型消防应急灯具) ;

b) 自带电源非集中控制型(系统内可包括子母型消防应急灯具) ;

c) 集中电源集中控制型 ;

d) 集中电源非集中控制型 。

4.2 灯具分类

4. 2. 1 按用途分为 :

a) 标志灯具 ;

b) 照明灯具(含疏散用手电筒) ;

c) 照明标志复合灯具 。

4. 2. 2 按工作方式分为 :

a) 持续型 ;

b) 非持续型 。

4. 2. 3 按应急供电形式分为 :

a) 自带电源型 ;

b) 集中电源型 ;

c) 子母型 。

4. 2. 4 按应急控制方式分为 :

a) 集中控制型 ;

b) 非集中控制型 。

5 防护等级

5.1 系统的各个组成部分应有防护等级要求 ,外壳防护等级不应低于 GB 4208—2008规定的 IP30要 求 ;且应符合其标称的防护等级的要求 。

5. 2 安装在室内地面的消防应急灯具(以下简称灯具) 外壳防护等级不应低于 GB 4208—2008规定的 IP54,安装在室外地面的灯具外壳防护等级应不低于 GB 4208—2008规定的 IP67,且应符合其标称的 防护等级 。

5.3 安装在地面的灯具安装面应能耐受外界的机械冲击和研磨 。

6 要求

6.1 总则

消防应急照明和疏散指示系统及系统各组成部分若要符合本标准 ,应首先满足本章要求 ,然后按第 7章有关规定进行试验 ,并满足试验要求 。 系统及系统组成可参考附录 A 的说明 。

6.2 通用要求

6. 2. 1 主电源应采用 220V(应急照明集中电源可采用 380V) ,50 Hz交流电源 ,主电源降压装置不应 采用阻容降压方式 ;安装在地面的灯具主电源应采用安全电压 。

6. 2. 2 外壳采用非绝缘材料的系统 ,应设有接地保护 ,接地端子应符合 GB 7000. 1—2007 中 7. 2 的要 求 ,并应有明确标识 。

6. 2. 3 消防应急标志灯具的标志应满足附录 B 的有关要求 ;疏散指示标志灯应使用图 B. 1、图 B. 2 或 图 B. 3 为主要标志信息 ;楼层指示标志灯应使用阿拉伯数字和字母“F”为主要标志信息 。

6. 2. 4 带有逆变输出且输出电压超过 36V 的消防应急灯具在应急工作状态期间 ,断开光源 5 s后 ,应 能在 20 s 内停止电池放电 。

6. 2. 5 使用荧光灯为光源的灯具不应将启辉器接入应急回路 ,不应使用有内置启辉器的光源 。

6. 2. 6 应急照明集中电源的单相输出最大额定功率不应大于 30 kV · A,三相输出最大额定功率不应 大于 90 kV · A;逆变转换型应急照明分配电装置的单相输出最大额定功率不应大于 10 kV · A, 三相 输出最大额定功率不应大于 30 kV · A;输出特性应满足企业产品说明书的规定 。

6. 2. 7 系统应有下列 自检功能 :

a) 系统持续主电工作 48 h后每隔(30±2)d应能自动由主电工作状态转入应急工作状态并持续 30 s~ 180 s,然后自动恢复到主电工作状态 ;

b) 系统持续主电工作每隔一年应能自动由主电工作状态转入应急工作状态并持续至放电终止 , 然后自动恢复到主电工作状态 ,持续应急工作时间不应少于 30 min;

c) 系统应有手动完成 a)和 b)的自检功能 ,手动 自检不应影响 自动 自检计时 ,如系统断电且应急 工作至放电终止后 ,应在接通电源后重新开始计时 ;

d) 系统(地面安装或其他场所封闭安装的灯具除外)在不能完成自检功能时 ,应在 10 s 内发出故 障声 、光信号 ,并保持至故障排除 ;故障声信号的声压级(正前方 1 m 处)应在 65dB~ 85dB之 间 ,故障声信号每分钟至少提示一次 ,每次持续时间应在 1 s~ 3 s之间 ;

e) 集中电源型灯具在光源发生故障时应发出故障声 、光信号 ;应急工作时间不能持续 30 min时 , 应急照明集中电源应发出故障声 、光信号 ,并保持至故障排除 ;应急照明分配电装置不能完成 转入应急工作状态时 ,应发出故障声 、光信号 ,并保持至故障排除 ;

f) 集中控制型系统在不能完成自检功能时 ,应急照明控制器应发出故障声 、光信号 ,并指示系统 中不能完成自检功能的自带电源型灯具 、集中电源和应急照明分配电装置的部位 。

6. 2. 8 系统的各个组成部分的型号编制方法应符合附录 C 的要求 。

6.3 系统与整机性能

6. 3. 1 一般要求

6. 3. 1. 1 系统的应急转换时间不应大于 5 s;高危险区域使用的系统的应急转换时间不应大于 0. 25 s。

6. 3. 1. 2 系统的应急工作时间不应小于 90 min,且不小于灯具本身标称的应急工作时间 。

6. 3. 1. 3 消防应急标志灯具的表面亮度应满足下述要求 :

a) 仅用绿色或红色图形构成标志的标志灯 ,其标志表面最小亮度不应小于 50 cd/m²,最大亮度 不应大于 300 cd/m² ;

b) 用白色与绿色组合或白色与红色组合构成的图形作为标志的标志灯表面最小亮度不应小于 5 cd/m² ,最大亮度不应大于 300 cd/m² , 白色 、绿色或红色本身最大亮度与最小亮度比值不应 大于 10。 白色与相邻绿色或红色交界两边对应点的亮度比不应小于 5且不大于 15。

6. 3. 1. 4 消防应急照明灯具应急状态光通量不应低于其标称的光通量 ,且不小于 50 lm。疏散用手电 筒的发光色温应在 2 500K 至 2 700K 之间 。

6. 3. 1. 5 消防应急照明标志复合灯具应同时满足 6. 3. 1. 3 和 6. 3. 1. 4 的要求 。

6. 3. 1. 6 灯具在处于未接入光源 、光源不能正常工作或光源规格不符合要求等异常状态时 , 内部元件 表面最高温度不应超过 90 ℃ ,且不影响电池的正常充电 。光源恢复后 ,灯具应能正常工作 。

6. 3. 1. 7 对于有语音提示的灯具 ,其语音宜使用 “这里是安全(紧急)出 口 ”、“禁止入内 ”等 ;其音量调节 装置应置于设备内部 ;正前方 1 m 处测得声压级应在 70 dB~ 115 dB范围内(A计权) ,且清晰可辨 。

6. 3. 1. 8 闪亮式标志灯的闪亮频率应为(1±10%) Hz,点亮与非点亮时间比应为 4 ∶ 1。

6. 3. 1. 9 顺序闪亮并形成导向光流的标志灯的顺序闪亮频率应在 2 Hz~ 32 Hz范围内 ,但设定后的 频率变动不应超过设定值的 ±10% ,且其光流指向应与设定的疏散方向相同 。

6. 3. 2 自带电源型和子母型消防应急灯具的性能

6. 3. 2. 1 自带电源型和子母型灯具(地面安装的灯具和集中控制型灯具除外) 应设主电 、充电 、故障状 态指示灯 。 主电状态用绿色 、充电状态用红色 、故障状态用黄色 ;集中控制型系统中的 自带电源型和子 母型灯具的状态指示应集中在应急照明控制器上显示 ,也可以同时在灯具上设置指示灯 。疏散用手电 筒的电筒与充电器应可分离 , 手电筒应采用安全电压 。

6. 3. 2. 2 自带电源型和子母型灯具的应急状态不应受其主电供电线短路 、接地的影响 。

6. 3. 2. 3 自带电源型和子母型灯具(集中控制型灯具除外)应设模拟主电源供电故障的 自复式试验按 钮(开关或遥控装置)和控制关断应急工作输出的 自复式按钮(开关或遥控装置) ,不应设影响由主电工 作状态自动转入应急工作状态的开关 。在模拟主电源供电故障时 ,主电不得向光源和充电回路供电 。

6. 3. 2. 4 消防应急灯具用应急电源盒的状态指示灯 、模拟主电故障及控制关断应急工作输出的自复式 试验按钮(开关或遥控装置) ,应设置在与其组合的灯具的外露面 ,状态指示灯可采用一个三色指示灯 , 灯具处于主电工作状态时亮绿色 ,充电状态时亮红色 ,故障状态或不能完成自检功能时亮黄色 。

6. 3. 2. 5 地面安装及其他场所封闭安装的灯具还应满足以下要求 :

a) 状态指示灯和控制关断应急工作输出的自复式按钮(开关) 应设置在灯具内部 ,且开盖后清晰 可见 ;非集中控制型灯具应设置远程模拟主电故障的自复式试验按钮(开关)或遥控装置 ;

b) 非闪亮持续型或导向光流型的标志灯具可不在表面设置状态指示灯 ,但灯具发生故障或不能 完成自检时 ,光源应闪亮 , 闪亮频率不应小于 1 Hz;导向光流型灯具在故障时的闪亮频率应与 正常闪亮频率有明显区别 ;

c) 照明灯具的状态指示灯应设置在灯具外露或透光面能明显观察到位置 ,状态指示灯可采用 一 个三色指示灯 ,灯具处于充电状态时亮红色 ,充满电时亮绿色 ,故障状态或不能完成自检功能 时亮黄色 。

6. 3. 2. 6 子母型灯具的子母灯具之间连接线的线路压降不应超过母灯具输出端电压的 3% 。

6. 3. 2. 7 非持续型的自带电源型和子母型灯具在光源故障的条件下应点亮故障状态指示灯 ,正常光源

接入后应能恢复到正常工作状态 。

6. 3. 2. 8 具有 遥 控 装 置 的 消 防 应 急 灯 具 , 遥 控 器 与 接 收 装 置 之 间 的 距 离 应 不 小 于 3 m , 且 不 大 于 15 m。

6. 3. 3 集中电源型灯具

集中电源型灯具(地面安装的灯具和集中控制型灯具除外)应设主电和应急电源状态指示灯 , 主电 状态用绿色 ,应急状态用红色 。 主电和应急电源共用供电线路的灯具可只用红色指示灯 。

6. 3. 4 应急照明集中电源的性能

6. 3. 4. 1 应急照明集中电源应设主电 、充电 、故障和应急状态指示灯 , 主电状态用绿色 ,故障状态用黄 色 ,充电状态和应急状态用红色 。

6. 3. 4. 2 应急照明集中电源应设模拟主电源供电故障的自复式试验按钮(或开关) ,不应设影响应急功 能的开关 。

6. 3. 4. 3 应急照明集中电源应显示主电电压 、电池电压 、输出电压和输出电流 。

6. 3. 4. 4 应急照明集中电源主电和备电不应同时输出 ,并能以手动 、自动两种方式转入应急状态 ,且应 设只有专业人员可操作的强制应急启动按钮 ,该按钮启动后 ,应急照明集中电源不应受过放电保护的 影响 。

6. 3. 4. 5 应急照明集中电源每个输出支路均应单独保护 ,且任一支路故障不应影响其他支路的正常 工作 。

6. 3. 4. 6 应急照明集中电源应能在空载 、满载 10%和超载 20%条件下正常工作 ,输出特性应符合制造 商的规定 。

6. 3. 4. 7 当串接电池组额定电压大于等于 12V 时 ,应急照明集中电源应对电池(组)分段保护 ,每段电 池(组)额定电压不应大于 12V,且在电池(组) 充满电时 , 每段电池(组) 电压均不应小于额定电压 。 当 任一段电池电压小于额定电压时 ,应急照明集中电源应发出故障声 、光信号并指示相应的部位 。

6. 3. 4. 8 应急照明集中电源在下述情况下应发出故障声 、光信号 ,并指示故障的类型 ;故障声信号应能 手动消除 , 当有新的故障信号时 ,故障声信号应再启动 ;故障光信号在故障排除前应保持 。

故障条件如下所述 :

a) 充电器与电池之间连接线开路 ;

b) 应急输出回路开路 ;

c) 在应急状态下 , 电池电压低于过放保护电压值 。

6. 3. 5 应急照明配电箱的性能

6. 3. 5. 1 双路输入型的应急照明配电箱在正常供电电源发生故障时应能自动投入到备用供电电源 ,并 在正常供电电源恢复后自动恢复到正常供电电源供电 ;正常供电电源和备用供电电源不能同时输出 ,并 应设有手动试验转换装置 ,手动试验转换完毕后应能自动恢复到正常供电电源供电 。

6. 3. 5. 2 应急照明配电箱应能接收应急转换联动控制信号 ,切断供电电源 ,使连接的灯具转入应急状 态 ,并发出反馈信号 。

6. 3. 5. 3 应急照明配电箱每个输出配电回路均应设保护电器 ,并应符合 GB 50054的有关要求 。

6. 3. 5. 4 应急照明配电箱的每路电源均应设有绿色电源状态指示灯 ,指示正常供电电源和备用供电电 源的供电状态 。

6. 3. 5. 5 应急照明配电箱在应急转换时 ,应保证灯具在 5 s 内转入应急工作状态 , 高危险区域的应急 转换时间不大于 0. 25 s。

6. 3. 6 应急照明分配电装置的性能

6. 3. 6. 1 应能完成主电工作状态到应急工作状态的转换 。

6. 3. 6. 2 在应急工作状态 、额定负载条件下 ,输出电压不应低于额定工作电压的 85% 。

6. 3. 6. 3 在应急工作状态 、空载条件下输出电压不应高于额定工作电压的 110% 。

6. 3. 6. 4 输出特性和输入特性应符合制造商的要求 。

6. 3. 7 应急照明控制器的性能

6. 3. 7. 1 应急照明控制器应能控制并显示与其相连的所有灯具的工作状态 ,显示应急启动时间 。

6. 3. 7. 2 应急照明控制器应能防止非专业人员操作 。

6. 3. 7. 3 应急照明控制器在与其相连的灯具之间的连接线开路 、短路(短路时灯具转入应急状态除外) 时 ,应发出故障声 、光信号 ,并指示故障部位 。故障声信号应能手动消除 , 当有新的故障时 ,故障声信号 应能再启动 ;故障光信号在故障排除前应保持 。

6. 3. 7. 4 应急照明控制器在与其相连的任一灯具的光源开路 、短路 , 电池开路 、短路或主电欠压时 ,应 发出故障声 、光信号 ,并显示 、记录故障部位 、故障类型和故障发生时间 。故障声信号应能手动消除 , 当 有新的故障时 ,应能再启动 ;故障光信号在故障排除前应保持 。

6. 3. 7. 5 应急照明控制器应有主 、备用电源的工作状态指示 ,并能实现主 、备用电源的自动转换 。且备 用 电源应至少能保证应急照明控制器正常工作 3 h。

6. 3. 7. 6 应急照明控制器在下述情况下应发出故障声 、光信号 ,并指示故障类型 。故障声信号应能手 动消除 ,故障光信号在故障排除前应保持 。故障期间 ,灯具应能转入应急状态 。

故障条件如下所述 :

a) 应急照明控制器的主电源欠压 ;

b) 应急照明控制器备用电源的充电器与备用电源之间的连接线开路 、短路 ;

c) 应急照明控制器与为其供电的备用电源之间的连接线开路 、短路 。

6. 3. 7. 7 应急照明控制器应能对本机及面板上的所有指示灯 、显示器 、音响器件进行功能检查 。

6. 3. 7. 8 应急照明控制器应能以手动 、自动两种方式使与其相连的所有灯具转入应急状态 ;且应设强 制使所有灯具转入应急状态的按钮 。

6. 3. 7. 9 当某一支路的灯具与应急照明控制器连接线开路 、短路或接地时 ,不应影响其他支路的灯具 或应急电源盒的工作 。

6. 3. 7. 10 应急照明控制器控制自带电源型灯具时 ,处于应急工作状态的灯具在其与应急照明控制器 连线开路 、短路时 ,应保持应急工作状态 。

6. 3. 7. 11 应急照明控制器控制 自带电源型灯具时 ,应能显示应急照明配电箱的工作状态 。

6. 3. 7. 12 当应急照明控制器控制应急照明集中电源时 ,应急照明控制器还应符合下列要求 :

a) 显示每台应急电 源 的 部 位 、主 电 工 作 状 态 、充 电 状 态 、故 障 状 态 、电 池 电 压 、输 出电 压 和 输 出 电流 ;

b) 显示各应急照明分配电装置的工作状态 ;

c) 控制每台应急电源转入应急工作状态 ;

d) 在与每台应急电源和各应急照明分配电装置之间连接线开路或短路时 ,发出故障声 、光信号 , 指示故障部位 。

6.4 充、放电性能

6. 4. 1 自带电源型和子母型灯具充、放电性能

6. 4. 1. 1 灯具应有过充电保护和充电回路开路 、短路保护 ,充电回路开路或短路时灯具应点亮故障状 态指示灯 ,其内部元件表面温度不应超过 90 ℃ 。重新安装电池后 ,灯具应能正常工作 。灯具的充电时 间不应大于 24h,最大连续过充电电流不应超过 0. 05 C5A(铅酸电池为 0. 05 C20A) 。

6. 4. 1. 2 灯具应有过放电保护 。 电池放电终止电压不应小于额定电压的 80%(使用铅酸电池时 , 电池 放电终止电压不应小于额定电压的 85%) ,放电终止后 ,在未重新充电条件下 , 即使电池电压回复 ,灯具 也不应重新启动 ,且静态泄放电流不应大于 10-5 C5A(铅酸电池为 10- 5 C20A) 。

6. 4. 2 应急照明集中电源充、放电性能

6. 4. 2. 1 应急照明集中电源应有过充电保护和充电回路短路保护 ,充电回路短路时其内部元件表面温

度不应超过 90 ℃ 。重新安装电池后 ,应急照明集中电源应能正常工作 。充电时间不应大于 24 h,使用 免维护铅酸电池时最大充电电流不应大于 0. 4 C20A。

6. 4. 2. 2 应 急 照 明 集 中 电 源 应 有 过 放 电 保 护 。 使 用 免 维 护 铅 酸 电 池 时 , 最 大 放 电 电 流 不 应 大 于

0. 6 C20A;每组电池放电终止电压不应小于电池额定电压的 85% ,静态泄放电流不应大于 10-5 C20A。

6.5 电池性能

系统应选用镉镍 、镍氢 、免维护铅酸电池 。镉镍 、镍氢电池应符合附录 D 的要求 ,免维护铅酸电池 应符合附录 E 的要求 ;选用其他电池时 ,在满足附录 D要求的基础上 , 电池本身应具有自动恢复的防短 路装置 。

6.6 重复转换性能

系统应能连续完成至 少 50次 “主 电 状 态 1 min→ 应 急 状 态 20 s→ 主 电 状 态 1 min”的 工 作 状 态 循环 。

6.7 电压波动性能

系统在主电电压的 85% ~ 110%的范围内 ,不应转入应急状态 。

6. 8 转换电压性能(集中控制型系统除外)

系统由主电状态转入应急状态时的主电电压应在主电电压 60% ~ 85%范围内 。 由应急状态回复 到主电状态时的主电电压不应大于主电电压的 85% ;系统电压处在主电电压 60% ~ 85%范围内的任一 电压时 ,不应发生状 态 指 示 灯 和 继 电 器 多 次 跳 动 等 切 换 现 象 , 非 闪 亮 式 的 光 源 不 应 发 生 光 源 闪 烁 的 状态 。

6.9 充、放电耐久性能

系统应完成 10次 “完全充电→ 放电终止→ 完全充电 ”循环的充电 、放电过程 。末次放电时间不应低 于首次放电时间的 85% ,并满足 6. 3. 2 的要求 。

6.10 绝缘性能

系统内各设备的主电源输入端与壳体之间的绝缘电阻不应小于 50 MΩ,有绝缘要求的外部带电端 子与壳体间的绝缘电阻不应小于 20 MΩ。

6.11 耐压性能

系统内各设备的主电源输入端与壳体间应能耐受频率为(50±0. 5) Hz, 电压为(1 500±150) V,历 时 60 s±5 s 的试验 ;外部带电端子(额定电压 ≤50VDC)与壳体间应能耐受频率为(50±0. 5 ) Hz、电压 (500±50) V,历时 60 s±5 s 的试验 。各设备在试验期间 ,不应发生表面飞弧和击穿现象 ;试验后 ,应能 正常工作 。

6.12 气候环境耐受性能

系统内设备应能耐受住表 1所规定的气候条件下的各项试验 ,并满足下述要求 :

a) 试验期间 ,系统及系统内各设备应保持主电状态 ;

b) 试验后 ,系统内各设备应无破坏涂覆现象 ;

c) 试验后 ,系统及系统内各设备应能正常工作 ;灯具的表面亮度和光通量应分别满足 6. 3. 1. 3 和

6. 3. 1. 4 的要求 ;

d) 低温试验后 ,系统的应急工作时间不应小于 90 min,且不小于标称的应急工作时间 。

表 1 气候条件

| 试验名称 | 试验参数 | 试验条件 | 工作状态 |

|---|---|---|---|

| 高温试验 | 温度 持续时间 |

55 ℃ ±2 ℃ 16h |

主电状态 |

| 低温试验 | 温度 持续时间 |

0 ℃ ±1 ℃ 24h |

主电状态 |

表 1 (续)

| 试验名称 | 试验参数 | 试验条件 | 工作状态 |

|---|---|---|---|

| 恒定湿热试验 | 相对湿度 温度 持续时间 |

90% ~ 95% 40 ℃ ±2 ℃ 4 d |

主电状态 |

6.13 机械环境耐受性能

系统的各组成设备应能耐受住表 2 中所规定的机械环境条件下的各项试验 。试验后 , 系统及系统 内各设备应能正常工作 ;灯具表面亮度和光通量应分别满足 6. 3. 1. 3 和 6. 3. 1. 4 的要求 。

表 2 机械环境条件

| 试验名称 | 试验参数 | 试验条件 | 工作状态 |

|---|---|---|---|

| 振动试验 | 频率循环范围 | 10 Hz~ 55 Hz | 非工作状态 |

| 加速幅值 | 0. 5g | ||

| 扫频速率 | 1倍频程/min | ||

| 每个轴线循环扫频次数 | 20 | ||

| 振动方向 | X、Y、Z | ||

| 冲击试验 | 加速度 g | 100-20m | 非工作状态 |

| 脉冲持续时间 | 11 ms | ||

| 冲击次数 | 3个面 ,3 次 | ||

| 波形 | 半正弦波 | ||

| 注 : m 为试样的质量(kg) 。 | |||

6.14 电磁兼容性能

应急照明集中电源和应 急 照 明 控 制 器 应 能 适 应 表 3 所 规 定 条 件 下 的 各 项 试 验 要 求 , 并 满 足 下 述 要求 :

a) 试验期间 ,应急照明集中电源和应急照明控制器应保持正常监视状态 ;

b) 试验后 ,应急照明集中电源性能应满足 6. 3. 4 的要求 ;

c) 试验后 ,应急照明控制器性能应满足 6. 3. 7 的要求 。

表 3 电磁兼容条件

| 试验名称 | 试验参数 | 试验条件 | 工作状态 |

|---|---|---|---|

| 射频 电 磁 场 辐 射 抗 扰 度 试验 | 场强/(V/m) | 10 | 正常监视状态 |

| 频率范围/MHz | 80~ 1 000 | ||

| 扫频频率/(10倍频程每秒) | ≤1. 5× 10- 3 | ||

| 调制幅度 | 80%(1kHz,正弦) | ||

| 射频 场 感 应 的 传 导 骚 扰 抗扰度试验 | 频率范围/MHz | 0. 15~ 80 | 正常监视状态 |

| 电压/dBμV | 140 | ||

| 调制幅度 | 80%(1kHz,正弦) | ||

| 静电放电抗扰度试验 | 对应急照明控制器放电电压/kV | 8 | 正常监视状态 |

| 对耦合板放电电压/kV | 6 | ||

| 放电极性 | 正 、负 |

表 3 (续)

| 试验名称 | 试验参数 | 试验条件 | 工作状态 | |

|---|---|---|---|---|

| 静电放电抗扰度试验 | 放电间隔/s | ≥1 | 正常监视状态 | |

| 每点放电次数 | 10 | |||

| 电快 速 瞬 变 脉 冲 群 抗 扰 度试验 | 电压峰值/kV | AC 电源线 2× (1±0. 1) | 正常监视状态 | |

| 其他连接线 1× (1±0. 1) | ||||

| 重复频率/kHz | AC 电源线 2. 5× (1±0. 2) | |||

| 其他连接线 5× (1±0. 2) | ||||

| 极性 | 正 、负 | |||

| 时间 | 每次 1 min | |||

| 浪涌(冲击)抗扰度试验 | 浪涌(冲击)电压/kV | AC 电 源线 | 线—线 1× (1±0. 1) | 正常监视状态 |

| 线—地 2× (1±0. 1) | ||||

| 其他连接线 线—地 1× (1±0. 1) | ||||

| 极性 | 正 、负 | |||

| 试验次数 | AC 电源线 5 | |||

| 其他连接线 20 | ||||

| 电源瞬变试验 | 电源瞬变方式 | 通电 9 s~ 断电 1 s | 正常监视状态 | |

| 试验次数 | 500 | |||

| 施加方式 | 每分钟 6 次 | |||

| 电压暂降 、短 时 中 断 和 电 压变化的抗扰度试验 | 持续时间/ms | 20(下滑 60%) | 正常监视状态 | |

| 持续时间/ms | 10(下滑 100%) | |||

6.15 结构

6. 15. 1 系统内各设备的外部软缆和软线通过硬质材料电缆入口应有光滑的圆边 , 圆边的最小半径应 大于 0. 5 mm;电缆入口应适合于导线管(或电缆 、软线)的保护套的引入 ,使芯线完全得到保护 ,并且当 导线管(或电缆 、软线)安装完成后 , 电缆入口的防尘或防水保护应与灯具的防护等级相同 。

6. 15. 2 不使用工具不能将软缆(或软线)推入灯具 、引起接线端子处软缆或软线位移 ;软缆或软线应承 受 25次拉力 ,拉力值如表 4所示 ,拉时不能猛拉 ,每次历时 1 s。试验期间测量软缆或软线的纵向位移 。 第一次承受拉力时 ,在离软线固定架约 20 mm 处的软缆或软线上作标记 ,25次拉力期间 ,标记的位移 不能超过 2 mm;软缆或软线应能承受扭力 ,扭矩值如表 4所示 。

表 4 扭矩值

| 所有导体总的标称截面积 S mm2 | 拉力 N | 扭矩 N · m | 所有导体总的标称截面积 S mm2 | 拉力 N | 扭矩 N · m |

|---|---|---|---|---|---|

| S≤1. 5 1. 5<S≤3 |

60 60 |

0. 15 0. 25 |

3<S≤5 5<S≤8 |

80 120 |

0. 35 0. 35 |

6. 15. 3 消防应急照明和疏散指示系统走线槽应光滑 ,不应存在可能磨损接线绝缘层的锐边 、毛 口 、毛 刺等类似现象 。金属定位螺钉之类的零件不能凸伸到线槽内 。

6.16 爬电距离和电气间隙

系统内各设备的爬电距离和电气间隙应符合 GB 7000. 1—2007中第 11章的要求 。

6.17 主要部件性能

6. 17. 1 系统的主要部件应采用符合国家有关标准的定型产品 。

6. 17. 2 系统使用电池的充放电性能应满足 6. 5 的要求 。

6. 17. 3 系统应在电池与充 、放电回路间及主电输入回路加熔断器或其他保护装置 ,熔断器的电流值标 示应清晰 ;直流和交流熔断器应分型标示(直流 DC、交流 AC) ,标示字体高度应不小于 2 mm ,且清晰 可见 。

6. 17. 4 系统内各设备的接地端子应标示清晰 。

6. 17. 5 系统的各类设备外壳应选用不燃材料或难燃材料(氧指数 ≥28)制造 , 内部接线和外部接线应 符合 GB 7000. 1—2007中第 5 章的要求 。

6. 17. 6 环境温度为 25 ℃ ±3 ℃条件下系统各设备的内置变压器 、镇流器等发热元部件的表面最高温 度不应超过 90 ℃ 。其电池周围(不触及电池)环境温度不超过 50 ℃ 。

6. 17. 7 指示灯应标注出功能 ,在不大于 500 lx环境光条件下 ,在正前方 22. 5°视角范围内指示灯应在 3 m 处清晰可见 。

6. 17. 8 在 正 常 工 作 条 件 下 , 音 响 器 件 在 其 正 前 方 1 m 处 的 声 压 级 (A 计 权) 应 大 于 65 dB, 小 于 115 dB。

7 试验

7.1 总则

7. 1. 1 试验的大气条件

除在有关条文另有说明外 ,各项试验均在下述大气条件下进行 :

- —** 温度 :15 ℃ ~ 35 ℃ ;

- —** 湿度 :25%RH~ 75%RH;

- —** 大气压力 :86kPa~ 106kPa。

7. 1. 2 容差

除在有关条文另有说明外 ,各项试验数据的容差均为 ±5% ; 环境条件参数 偏 差 应 符 合 GB 16838 要求 。

7. 1. 3 试验样品(以下可称试样)

试验前 ,制造商应提供二套组成系统的灯具及其他配件(应急照明配电箱等) 。其中 ,集中控制型系 统应提供二台应急照明控制器 ,每台应急照明控制器至少配接二台灯具 ;集中电源型系统应提供二台应 急照明集中电源 ,每台应急照明集中电源至少配接二台灯具 、满负载 10%和超载 20%条件的模拟负载 , 带有分配电装置的系统 ,还应提供二台分配电装置 。并在试验前编号 。

7. 1. 4 试验前检查

7. 1. 4. 1 在试验前进行外观检查 ,应符合下述要求 :

a) 表面无腐蚀 、涂覆层脱落和起泡现象 ,无明显划伤 、裂痕 、毛刺等机械损伤 ;

b) 紧固部位无松动 。

7. 1. 4. 2 试验前应按第 5 章 、6. 2、6. 15、6. 16、6. 17和附录 B有关要求对试样进行检查 ,符合要求后方 可进行试验 。

7. 1. 5 试验程序

按表 5 规定的程序进行试验 。

表 5 试验程序

| 试验程序 | 试样编号 | ||

|---|---|---|---|

| 项目编号 | 试验项 目 | 1 | 2 |

| 7. 2 | 基本功能试验 | √ | √ |

| 7. 3 | 充 、放电试验 | √ | √ |

表 5 (续)

| 试验程序 | 试样编号 | ||

|---|---|---|---|

| 项目编号 | 试验项 目 | 1 | 2 |

| 7. 4 | 重复转换试验 | √ | √ |

| 7. 5 | 电压波动试验 | √ | √ |

| 7. 6 | 转换电压试验 | √ | √ |

| 7. 7 | 充 、放电耐久试验 | √ | |

| 7. 8 | 绝缘电阻试验 | √ | √ |

| 7. 9 | 接地电阻试验 | √ | √ |

| 7. 10 | 耐压试验 | √ | √ |

| 7. 11 | 高温试验 | √ | |

| 7. 12 | 低温试验 | √ | |

| 7. 13 | 恒定湿热试验 | √ | |

| 7. 14 | 振动试验 | √ | |

| 7. 15 | 冲击试验 | √ | |

| 7. 16 | 静电放电抗扰度试验 | √ | |

| 7. 17 | 浪涌(冲击)抗扰度试验 | √ | |

| 7. 18 | 电源瞬变试验 | √ | |

| 7. 19 | 电压暂降 、短时中断和电压变化的抗扰度试验 | √ | |

| 7. 20 | 射频电磁场辐射抗扰度试验 | √ | |

| 7. 21 | 射频场感应的传导骚扰抗扰度试验 | √ | |

| 7. 22 | 电快速瞬变脉冲群抗扰度试验 | √ | |

| 7. 23 | 外壳防护等级试验 | √ | √ |

| 7. 24 | 表面耐磨性能试验 | √ | |

| 7. 25 | 抗冲击试验 | √ | |

7.2 基本功能试验

7. 2. 1 目的

检验系统及系统内各设备的基本功能 。

7. 2. 2 消防应急灯具的基本功能试验步骤

7. 2. 2. 1 使带有逆变输出 、输出电压超过 36 V 的消防应急灯具在应急工作状态期间断开光源 5 s,再 保持 20 s,检查其电池供电情况 。

7. 2. 2. 2 使充电 24h 的灯具转入应急状态 ,检查荧光灯光源的灯具的启辉器启动情况(必要时可将启 辉器短路) ,并记录转换时间 , 同时开始计时 ,直到电池达到其终止电压 ,记录应急工作时间 。

7. 2. 2. 3 在主电状态转入应急状态下立即对不同的标志灯(含照明标志灯的标志部分) 分别按下述步 骤测量其表面亮度 ;放电 80 min后立即对不同的标志灯(含照明标志灯的标志部分)分别按下述步骤测 量其表面亮度 :

a) 对于仅用绿色或红色图形 、文字构成标志信息的标志灯 ,在其图形 、文字上均匀选取 10点进行 测量 ;

b) 对于用组合颜色构成图形 、文字作为标志信息的标志灯 ,按附录 B 的取点方式 ,在其图形 、文字上均匀选取 10点进行测量 ,再在各点相邻的另一颜色上相应选取 10点进行测量 ;

c) 对于双面指示的标志灯 ,应按 a)或 b)分别测量两个面的表面亮度 。

7. 2. 2. 4 在 主 电 状 态 转 入 应 急 状 态 下 立 即 测 量 照 明 灯(含 照 明 标 志 灯 的 照 明 部 分) 的 光 通 量 ; 放 电 80 min后立即测量照明灯(含照明标志灯的照明部分) 在应急状态时的光通量和疏散用手电筒发光的 色温 。

7. 2. 2. 5 切断自带电源型或子母型灯具的主电源 ,使其处于应急状态 ,将其主电电源线分别短路 、接 地 ,检查灯具的工作情况 。

7. 2. 2. 6 启动灯具的模拟交流电源供电故障的试验按钮(开关或遥控接收发射装置) ,检查其工作状态 的转换情况 ;检查主电是否向光源和充电回路供电 ;检查是否有影响应急功能的开关 ;在不同的距离试 验灯具的遥控功能和遥控距离 。

7. 2. 2. 7 使灯具处于主电工作状态 ,检查手动自检功能 ;再使其灯具处于应急工作状态 ,检查控制关断 应急工作的功能 。

7. 2. 2. 8 分别断 开 自 带 电 源 型 和 子 母 型 灯 具 的 电 池 、光 源 , 使 其 处 于 主 电 状 态 , 检 查 指 示 灯 的 指 示 情况 。

7. 2. 2. 9 使集中电源型灯具分别处于主电状态和应急状态 、检查指示灯的指示情况 。

7. 2. 2. 10 分别断开灯具的光源 ,安装不能正常工作的光源及不同规格的光源 。对该应急灯具充电 24h、放电 80 min,期间 ,连续测量其内部发热元件的表面温度 。然后重新安装正常光源 ,接通主电源 ,检 查该灯具的工作情况 。

7. 2. 2. 11 按产品设计要求 ,将子母型灯具按最长布线连接 ,分别测量母灯具的输出电压和子灯具的供 电电压 。

7. 2. 2. 12 使有语音提示的灯具处于应急工作状态 ,检查其语音播放情况 。

7. 2. 2. 13 使闪亮式标志灯处于应急状态 ,测量其闪亮频率和点亮与非点亮时间比 。

7. 2. 2. 14 使顺序闪亮式标志灯处于应急状态 ,测量其逐次闪亮频率 ,并观察其指示方向 。

7. 2. 2. 15 使疏散用手电筒处于充电状态 ,测量充电电压 。

7. 2. 3 应急照明集中电源的基本功能试验步骤

7. 2. 3. 1 将应急照明集中电源与消防应急灯具 、应急照明分配电箱 、等效负载等附件连接 ,接通电源 , 分别使其处于主电和应急工作状态 ,检查其主电电压 、电池电压 、输出电压和输出电流的显示情况及指 示灯颜色 。

7. 2. 3. 2 分别以 自动 、手动方式使应急照明集中电源转入应急工作状态 ,直至放电终止 ,检查主电和备 电输出情况 ,记录应急工作时间 。

7. 2. 3. 3 分别使应急照明集中电源分别处于主电和应急工作状态 ,将任一输出支路短路 ,检查应急照 明集中电源另一支路的工作情况 。

7. 2. 3. 4 分别使应急照明集中电源处于空载 、满载 10%、满载和超载 20%状态 ,检查其工作情况 。

7. 2. 3. 5 检查电池(组)的额定电压及分段保护情况 ,然后 ,在电池(组)充满电的条件下分别测量每段 电池(组)的电压 。

7. 2. 3. 6 分别使应急照明集中电源的充电器与电池间连接线开路 、短路 ,检查其故障情况 。

7. 2. 3. 7 分别使应急照明集中电源的输出分支线路连接线开路 ,检查其故障情况 。

7. 2. 3. 8 分别使 应 急 照 明 集 中 电 源 的 充 电 器 与 电 池 之 间 连 接 线 和 应 急 输 出 回 路 开 路 , 检 查 其 故 障 情况 。

7. 2. 3. 9 检查强制应急启动按钮的保护情况 ,然后启动强制应急启动按钮 ,使应急照明集中电源转入 应急状态 ,并直至放电终止 ,检查过放电保护情况和电池电压低于过放保护电压值故障情况 。

7. 2. 4 应急照明控制器的基本功能试验步骤

7. 2. 4. 1 将应急照明控制器与消防应急灯具 、应急照明配电箱等附件连接 ,接通电源 ,使其处于正常工作状态 。

7. 2. 4. 2 操作应急照明控制器的控制机构 ,分别使受其控制的灯具处于主电状态 、应急状态 、充电状态 和故障状态 ,观察应急照明控制器的显示情况 , 同时检查应急照明控制器是否有防止非专业人员操作的 措施 。

7. 2. 4. 3 使应急照明控制器与任一灯具或应急照明配电箱之间的连接线开路或短路 ,检查应急照明控 制器的故障声 、光情况和灯具的工作状态 ;手动消除故障声信号 ,再使应急照明控制器与非同一线路中 的另一灯具之间的连接线开路或短路 ,检查应急照明控制器的故障声 、光指示情况和灯具的工作状态 。

7. 2. 4. 4 切断应急照明控制器的主电源 ,然后再接通主电源检查应急照明控制器主 、备电源的转换和 电源状态的指示情况 。再使应急照明控制器处于备电供电状态 ,直至备电不足以保证应急照明控制器 正常工作 ,记录备电工作时间 。

7. 2. 4. 5 应急照明控制器的电源试验 ,调节试验装置 ,使应急照明控制器的主电源电压降低到其转入 备电源工作 ,检查故障情况 ;将应急照明控制器的备用电源与其充电器之间的连接线开路 、短路 ,检查应 急照明控制器的故障情况 ;将应急照明控制器与为其供电的备用电源之间的连接线开路 、短路 ,检查应 急照明控制器的故障情况 。

7. 2. 4. 6 应急照明控制器与应急电源的连接试验 ,使应急照明控制器控制的集中电源型灯具分别处于 主电 、充电和故障状态 ,检查应急照明控制器的显示情况 ;分别使集中电源型灯具处于主电状态和应急 状态 ,检查充电电流 、充电电压 、电池电压 、输出电压和输出电流在应急照明控制器上的显示情况 ;使应 急照明控制器与应急电源间连接线分别开路 、短路 ,检查应急照明控制器的显示情况 。

7. 2. 4. 7 操作应急照明控制器的自检机构 ,检查其所有指示灯 、显示器及音响器的状态 。

7. 2. 4. 8 操作应急照明控制器分别自动和手动使其控制的灯具转入应急状态 ,检查其所控制的灯具的 工作情况和应急电源的主电 、备电工作情况 ;启动强制按钮使所有受控的灯具转入应急状态并直至放电 终止 ,检查应急电源的过放电保护情况 。

分别使任一支路灯具与应急照明控制器间的连接线开路 、短路 、接地 ,检查其他灯具和应急电源的 工作情况 。

7. 2. 5 应急照明配电箱的基本功能试验步骤

7. 2. 5. 1 切断双路输入型的应急照明配电箱正常供电电源 ,再恢复正常供电电源 ,检查应急照明配电 箱电源指示情况 、自动投入到备用供电电源的工作情况和自动恢复到正常供电电源供电情况 ,记录转换 时间 ;然后检查其正常供电电源和备用供电电源的输出情况 ;手动操作转换装置 ,检查其手动试验转换 功能 。

7. 2. 5. 2 给应急照明配电箱输入应急转换联动控制信号 ,检查其切断供电电源 、使连接的灯具转入应 急状态情况及发出反馈信号情况 。

7. 2. 5. 3 按 GB 50054的有关要求检查应急照明配电箱每个输出配电回路的保护电器 。

7. 2. 6 应急照明分配电装置的基本功能试验步骤

7. 2. 6. 1 将应急照明分配电装置与应急照明集中电源 、消防应急灯具及等效负载连接 ,接通应急照明 集中电源的主电源 。

7. 2. 6. 2 分别使应急照明集中电源处于主电和应急工作状态 ,检查应急照明分配电装置工作状态转换 情况 ,在应急工作状态期间 ,测量其输出电压及其他输出特性 。

7. 2. 6. 3 断开应急照明分配电装置的所有负载 ,使应急照明集中电源处于应急工作状态 ,测量应急照 明分配电装置的输出电压及其他输出特性 。

7. 2. 7 试验结果

系统及系统内各设备的基本功能应满足 6. 2、6. 3 的有关要求 。

7.3 充、放电试验

7. 3. 1 目的

检查系统的充 、放电性能 。

7. 3. 2 试验步骤

7. 3. 2. 1 将放电终止的试样接通主电源 ,检查充电指示灯的状态 ,24 h 后测量其充电电流 。对使用免 维护铅酸电池的应急照明集中电源型灯具 ,应在充电期间测量电池的充电电流 。

7. 3. 2. 2 使试样转入应急状态 ,直至过放电保护启动 ,在此瞬间测量电池的端电压 ,并观察试样是否重 新启动 ,再测量静态泄放电流 。对使用免维护铅酸电池的应急照明集中电源型灯具 ,还应在应急状态下 测量电池的放电电流(启动电流除外) 。

7. 3. 2. 3 使试样的充电回路短路(不接入电池) ,接通主电源 ,检查故障指示灯的状态 , 24 h 后测量其 内部元件的表面温度 。重新安装电池 ,检查试样的工作情况 。

7. 3. 3 试验结果

试样的充 、放电性能应满足 6. 4 的要求 。

7.4 重复转换试验

7. 4. 1 目的

检验系统的重复转换性能 。

7. 4. 2 试验步骤

连续 50次使试样由主电状态保持 1 min,然后转入应急状态保持 20 s。

7. 4. 3 试验结果

试样的重复转换性能应满足 6. 6 的要求 。

7.5 电压波动试验

7. 5. 1 目的

检验系统对主电供电电压波动的适应能力 。

7. 5. 2 试验设备

试验设备应满足下述条件 :

a) 输出电压 :100V~ 250V 内连续可调 ;

b) 交流频率为 50 Hz。

7. 5. 3 试验步骤

调节试验装置分别使试样的主电供电电压为 242V 和 187V,检查其工作状态 。

7. 5. 4 试验结果

试样的主电电压波动性能应满足 6. 7 的要求 。

7.6 转换电压试验

7. 6. 1 目的

检验系统由主电状态转入应急状态 、由应急状态转入主电状态时的主电电压 。

7. 6. 2 试验设备

试验设备应满足下述条件 :

a) 输出电压 :100V~ 250V 内连续可调 ;

b) 频率 :50 Hz。

7. 6. 3 试验步骤

将试样的主电连接线按接线图接入试验装置 ,使其处于主电状态 ,调节试验装置 ,使输出电压缓慢 下降 ,直至试样转入应急状态 ,记录输出电压 ;再使输出电压缓慢上升 ,直至试样回复到主电状态 ,记录 输出电压 ;调节灯具的主电压 ,使其在主电电压 60% ~ 85%范围内缓慢变化 ,观察并记录灯具的状态 。

7. 6. 4 试验结果

试样的转换电压应满足 6. 8 的要求 。

7.7 充、放电耐久试验

7. 7. 1 目的

检验系统重复多次全充 、全放电性能 。

7. 7. 2 试验步骤

连续 10次使试样进行完全充电后转入应急状态直至过放电保护启动 。记录首 、末次放电时间 。

7. 7. 3 试验结果

试样重复多次充 、放电性能应满足 6. 9 的要求 。

7.8 绝缘电阻试验

7. 8. 1 目的

检验系统内各设备绝缘电阻性能 。

7. 8. 2 试验设备

满足下述技术要求的绝缘电阻试验装置(在不具备专用测试装置的条件下 ,也可用其他仪器) :

a) 试验电压 :500V±50V,DC;

b) 测量范围 :0 MΩ~ 500 MΩ;

c) 记时 :60 s±5 s。

7. 8. 3 试验步骤

通过绝缘电阻试验装置 ,分别对试样(包括集中控制型系统的应急照明控制器) 有绝缘要求的外部 带电端子与壳体之间 、主电源输入端与壳体之间(电源插头不接入电网) 施加 500 V±50 V 直流电压 , 持续 60 s±5 s,测量其绝缘电阻值 。试验时 ,应保证接触点有可靠的 接 触 , 引 线 间 的 绝 缘 电 阻 应 足 够 大 , 以保证读数正确 。

7. 8. 4 试验结果

试样的绝缘性能应满足 6. 10的要求 。

7.9 接地电阻试验

7. 9. 1 目的

检验系统及系统内各设备接地性能 。

7. 9. 2 试验设备

试验设备满足下述条件 :

a) 可调直流电源 ;

b) 空载电压不超过 12V 时至少能产生 10A 的电流 。

7. 9. 3 试验步骤

7. 9. 3. 1 将从空载电压不超过 12V产生的至少为 10A 的电流分别接在接地端子或接地触点与各可 触及金属部件之间 ,至少保持 1 min。

7. 9. 3. 2 测量接地端子或接地触点与可触及金属部件之间的电压降 ,并由电流的电压降算出电阻 。

7. 9. 4 试验结果

试样的接地电阻性能应满足 6. 2. 2 的要求 。

7.10 耐压试验

7. 10. 1 目的

检验系统及系统内各设备的耐压性能 。

7. 10. 2 试验设备

满足下述技术要求的耐压试验装置 :

a) 试验电源 : 电压 0 V~ 1500V(有效值)连续可调 ,频率 50Hz,升(降)压速率 : (100~ 500) V/s;

b) 记时 :60 s±5 s;

c) 击穿电流 :20 mA。

7. 10. 3 试验步骤

通过耐压试验装置 , 以(100~ 500) V/s 的升压速率 ,分别对试样(包括集中控制型系统的应急照明 控制器)施加 50 Hz、1 500V(额定电压超过 50V) ,或 50 Hz、500 V(额定电压不超过 50 V 时)的交流 电压 ;持续 60 s±5 s,观察并记录试验中所发生的现象 。试验后 , 以(100~ 500) V/s 的降压速率使电压 逐渐降低到低于额定电压数值后 ,方可断电 。

施加部位如下所述 :

a) 有绝缘要求的所有外部带电端子与外壳之间 ;

b) 交流电源输入端与外壳之间(电源插头不接入电网) 。

7. 10. 4 试验结果

试样的耐压性能应满足 6. 11的要求 。

7.11 高温试验

7. 11. 1 目的

检验系统及系统内各设备在高温环境下正常工作的能力 。

7. 11. 2 试验设备

试验设备应符合 GB 16838的规定 。

7. 11. 3 试验步骤

7. 11. 3. 1 将试样在正常大气条件下放置 2 h~ 4 h 后放入高温试验箱中 ,接通电源 ,使其处于主电工 作状态 。

7. 11. 3. 2 以不大于 1 ℃/min的平均升温速率升到 55 ℃ ±2 ℃保持 16h。

7. 11. 3. 3 按 7. 2 的要求进行试验 。

7. 11. 4 试验结果

试样在高温环境下的性能应满足 6. 3、6. 12的要求 。

7.12 低温试验

7. 12. 1 目的

检验系统及系统内各设备在低温环境下的正常工作的能力 。

7. 12. 2 试验设备

试验设备应符合 GB 16838的规定 。

7. 12. 3 试验步骤

7. 12. 3. 1 试样在正常大气条件下放置 2 h~ 4 h 后放入低温试验箱中 ,接通电源使其处于主电工作 状态 。

7. 12. 3. 2 以不大于 1 ℃/min的平均降温速率降到 0 ℃ ±1 ℃保持 24h。

7. 12. 3. 3 按 7. 2 的要求进行试验 。

7. 12. 4 试验结果

试样在低温环境下的性能应满足 6. 3、6. 12的要求 。

7.13 恒定湿热试验

7. 13. 1 目的

检验系统及系统内各设备在恒定湿热环境下正常工作能力 。

7. 13. 2 试验设备

试验设备应符合 GB 16838的规定 。

7. 13. 3 试验步骤

7. 13. 3. 1 将试样(包括集中控制型系统和应急照明控制器) 在正常大气条件下放置 2 h~ 4 h 后放入 17湿热试验箱中 ,接通电源使其处于主电工作状态 。

7. 13. 3. 2 调节试验箱 ,使温度为 40 ℃ ±2 ℃ ,温度稳定后 ,再调节试验箱使相对湿度为 90% ~ 95% , 保持 4 d。

7. 13. 3. 3 按 7. 2 的要求进行试验 。

7. 13. 4 试验结果

试样在恒定湿热环境下的性能应满足 6. 3、6. 12的要求 。

7.14 振动试验

7. 14. 1 目的

检验系统内各设备经受振动的适应性及结构的完好性 。

7. 14. 2 试验设备

试验设备(振动台和夹具)应符合 GB 16838中的规定 。

7. 14. 3 试验步骤

7. 14. 3. 1 将试样(包括集中控制型系统和应急照明控制器)按其正常安装方式固定在振动台上 ,处于 非工作状态 。

7. 14. 3. 2 启动振动台 ,使其在 10 Hz~ 55 Hz频率范围内以 0. 5g的加速度 、1 倍频程/min的速率分 别在 X、Y、Z三个轴线上循环扫频 20次 。

7. 14. 3. 3 检查外观及紧固部位情况 。

7. 14. 3. 4 按 7. 2 的要求进行试验 。

7. 14. 4 试验结果

试样的抗振动性能应满足 6. 3、6. 13的要求 。

7.15 冲击试验

7. 15. 1 目的

检验系统内各设备的抗冲击性能 。

7. 15. 2 试验设备

试验设备应符合 GB 16838中的规定 。

7. 15. 3 试验步骤

7. 15. 3. 1 将试样(包括集中控制型系统和应急照明控制器)按其正常工作位置紧固在冲击试验台上 , 处于非工作状态 。

7. 15. 3. 2 启动冲击试 验 台 , 对 质 量 为 m(kg) 的 试 样 , 以 峰 值 加 速 度(100-20m) g 脉 冲 持 续 时 间 为 11 ms±1 ms的半正弦波脉冲 ,在三个互相垂直的轴线中的每个方向连续冲击 3 次(共计 9次) 。

7. 15. 3. 3 检查外观及紧固部位情况 。

7. 15. 3. 4 按 7. 2 的要求进行试验 。

7. 15. 4 试验结果

试样的抗冲击性能应满足 6. 3、6. 13的要求 。

7.16 静电放电抗扰度试验

7. 16. 1 目的

检验应急照明集中电源和应急照明控制器对带静电人员 、物体接触造成的静电放电的适应性 。

7. 16. 2 试验设备

试验设备应满足 GB 16838的规定 。

7. 16. 3 试验步骤

7. 16. 3. 1 将试样按 GB 16838规定进行试验布置 ,接通电源 ,使试样处于正常监视状态 20min。

7. 16. 3. 2 按 GB 16838规定的试验步骤对试样及耦合板施加表 6 所示条件下的干扰试验 ,期间观察 并记录试样状态 。试验后 , 按 7. 2 的要求进行试验 。

表 6 静电放电抗扰度试验条件

| 放电电压(kV) | 空气放电(外壳为绝缘体) 8 |

|---|---|

| 接触放电(外壳为导体) 6 | |

| 放电极性 | 正 、负 |

| 放电间隔/s | ≥1 |

| 每点放电次数 | 10 |

7. 16. 4 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

7. 17 浪涌(冲击)抗扰度试验

7. 17. 1 目的

检验应急照明集中电源和应急照明控制器对附近闪电或供电系统的电源切换及低电压网络 、包括 大容性负载切换等产生的电压瞬变(电浪涌)干扰的适应性 。

7. 17. 2 试验设备

试验设备应满足 GB 16838的规定 。

7. 17. 3 试验步骤

7. 17. 3. 1 将试样按 GB 16838规定进行试验布置 ,接通电源 ,使其处于正常监视状态 20 min。

7. 17. 3. 2 按 GB 16838规定的试验步骤对试样施加表 7 所示条件下的干扰试验 ,期间观察并记录试 样状态 。试验后 , 按 7. 2 的要求进行试验 。

7. 17. 4 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

表 7 浪涌(冲击)抗扰度试验条件

| 浪涌(冲击)电压/kV | AC 电源线 | 线—线 1× (1±0. 1) |

|---|---|---|

| 线—地 2× (1±0. 1) | ||

| 其他连接线 | 线—地 1× (1±0. 1) | |

| 极性 | 正 、负 | |

| 试验次数 | 5 | |

7.18 电源瞬变试验

7. 18. 1 目的

检验应急照明集中电源和应急照明控制器抗电源瞬变干扰的能力 。

7. 18. 2 试验步骤

7. 18. 2. 1 按正常监视状态要求 ,将试样与等效负载连接 ,连接试样到电源瞬变试验装置上 ,使其处于 正常监视状态 。

7. 18. 2. 2 开启试验装置 ,使试样主电源按 “通电(9 s) ~ 断电(1 s) ”的固定程序连续通断 500次 ,试验 期间 ,观察并记录试样的工作状态 ;试验后 , 按 7. 2 的要求进行试验 。

7. 18. 3 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

7.19 电压暂降、短时中断和电压变化的抗扰度试验

7. 19. 1 目的

检验应急照明集中电源和应急照明控制器在电压暂降 、短时中断和电压变化(如主配电网络上 , 由 于负载切换和保护元件的动作等)情况下的抗干扰能力 。

7. 19. 2 试验设备

试验设备应满足 GB 16838的要求 。

7. 19. 3 试验步骤

7. 19. 3. 1 按正常监视状态要求 ,将试样与等效负载连接 ,连接试样到主电压下滑和中断试验装置上 , 使其处于正常监视状态 。

7. 19. 3. 2 使主电压下滑至 40% ,持续 20 ms,重复进行 10次 ;再将使主电压下滑至 0 V,持续 10 ms, 重复进行 10次 。试验期间 ,观察并记录试样的工作状态 ;试验后 , 按 7. 2 的要求进行试验 。

7. 19. 4 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

7.20 射频电磁场辐射抗扰度试验

7. 20. 1 目的

检验应急照明控制器在射频电磁场辐射环境下工作的适应性 。

7. 20. 2 试验设备

试验设备应满足 GB 16838的规定 。

7. 20. 3 试验步骤

7. 20. 3. 1 将试样按 GB 16838规定进行试验布置 ,接通电源 ,使试样处于正常监视状态 20 min。

7. 20. 3. 2 按 GB 16838规定的试验步骤对试样施加表 8 所示条件下的干扰试验 ,期间观察并记录试 样状态 。试验后 , 按 7. 2 的要求进行试验 。

表 8 射频电磁场辐射抗扰度试验条件

| 场强/(V/m) | 10 |

|---|---|

| 频率范围/MHz | 80~ 1 000 |

| 扫频速率/(10倍频程每秒) | ≤1. 5× 10- 3 |

| 调制幅度 | 80%(1kHz,正弦) |

7. 20. 4 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

7.21 射频场感应的传导骚扰抗扰度试验

7. 21. 1 目的

检验应急照明控制器对射频场感应的传导骚扰的适应性 。

7. 21. 2 试验设备

试验设备应满足 GB 16838的规定 。

7. 21. 3 试验步骤

7. 21. 3. 1 将试样按 GB 16838规定进行试验布置 ,接通电源 ,使试样处于正常监视状态 20 min。

7. 21. 3. 2 按 GB 16838规定的试验步骤对试样施加表 9 所示条件下的干扰试验 ,期间观察并记录试 样状态 。试验后 , 按 7. 2 的要求进行试验 。

表 9 射频场感应传导骚扰抗扰度试验条件

| 频率范围/MHz | 0. 15~ 80 |

|---|---|

| 电压/dBμV | 140 |

| 调制幅度 | 80%(1kHz,正弦) |

7. 21. 4 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

7.22 电快速瞬变脉冲群抗扰度试验

7. 22. 1 目的

检验应急照明集中电源 、应急照明控制器抗电快速瞬变脉冲群干扰的能力 。

7. 22. 2 试验设备

试验设备应满足 GB 16838的规定 。

7. 22. 3 试验步骤

7. 22. 3. 1 将试样按 GB 16838规定进行试验布置 ,接通电源 ,使其处于正常监视状态 20 min。

7. 22. 3. 2 按 GB 16838规定的试验步骤对试样施加表 10所示条件下的干扰试验 ,期间观察并记录试 样状态 。试验后 , 按 7. 2 的要求进行试验 。

表 10 电快速瞬变脉冲群抗扰度试验条件

| 瞬变脉冲电压/kV | AC 电源线 2× (1±0. 1) |

|---|---|

| 其他连接线 1× (1±0. 1) | |

| 重复频率/kHz | AC 电源线 2. 5× (1±0. 2) |

| 其他连接线 5× (1±0. 2) | |

| 极性 | 正 、负 |

| 时间 | 每次 1 min |

7. 22. 4 试验结果

试验期间 ,试样应保持正常监视状态 ;试验后 ,试样基本功能应与试验前的基本功能保持一致 。

7.23 外壳防护等级试验

按 GB 4208—2008的规定进行试验 。

7.24 表面耐磨性能试验

7. 24. 1 目的

检验地面安装灯具的表面耐磨性能 。

7. 24. 2 试验设备

试验设备应符合以下要求 :

a) Taber型或同等的磨耗试验机 ;

b) 按附录 F制作的研磨轮 。

7. 24. 3 试验步骤

按附录 F制作研磨轮 ,并粘好刚玉粒度为 180的 3 号砂布后 ,在温度 20℃ ±2℃ 、相对湿度 65%± 5%的环境条件下放置 24h 以上 。用脱脂纱布将试样表面擦净 ,表面向上安装在磨耗试验机上 ,并将研 磨轮安装在支架上 ,施加 4. 9 N±0. 2 N外力条件下进行研磨 9000转 ,研磨轮每磨耗 500转更换一次 。 试验后 , 按 7. 2 的要求进行试验 。

7. 24. 4 试验结果

试验后 ,试样表面玻璃应无破碎现象 ,基本功能应与试验前的基本功能保持一致 。

7.25 抗冲击试验

7. 25. 1 目的

检验地面安装型灯具表面玻璃的抗冲击性能 。

7. 25. 2 试验步骤

将试样按制造商的规定进行安装 ,使其处于正常工作位置 ,表面保持水平 。然后用直径为63. 5 mm (质量约为 1040 g)表面光滑的钢球放在距离试样表面 1 000 mm 的高度 ,使其自由下落 。 冲击点应在 距试样四角边框 25 mm 范围内 , 四个角各冲击一次 , 观察记录试样状态 。试验后 ,按 7. 2 的要求进行 试验 。

7. 25. 3 试验结果

试验后 ,试样表面玻璃应无破碎现象 ,基本功能应与试验前的基本功能保持一致 。

8 检验规则

8.1 出厂检验

企业在产品出厂前应按第 5 章 、6. 2、6. 15、6. 16、6. 17和附录 B 的要求对产品进行检查 ,并对产品 进行下述试验项目的检验 :

a) 基本功能试验 ;

b) 充 、放电试验 ;

c) 绝缘电阻试验 ;

d) 耐压试验 ;

e) 重复转换试验 ;

f) 转换电压试验 ;

g) 充放电耐久试验 ;

h) 恒定湿热试验 。

8.2 型式检验

8. 2. 1 型式检验项目为第 7章规定的全部试验 。检验样品在出厂检验合格的产品中抽取 。

8. 2. 2 有下列情况之一时 ,应进行型式检验 :

a) 新产品或老产品转厂生产时的试制定型鉴定 ;

b) 正式生产后 ,产品的结构 、主要部件或元器件 、生产工艺等有较大的改变可能影响产品性能或 正式投产满四年 ;

c) 产品停产一年以上 ,恢复生产 ;

d) 出厂检验结果与上次型式检验结果差异较大 ;

e) 发生重大质量事故 。

8. 2. 3 检验结果按 GB 12978规定的型式检验结果判定方法进行判定 。

9 标志

9.1 一般要求

系统的每台灯具及其他设备应有清晰 、耐久的标志 ,包括产品标志和质量检验标志 ,标示字体应高 于 2 mm ,地面安装或其他封闭式安装的灯具的标示可置于灯具内部 ,开盖后应清晰可见 。

9.2 产品标志

产品标志应包括以下内容 :

a) 制造厂名 、厂址 ;

b) 产品名称 ;

c) 产品型号 ;

d) 产品主要技术参数(外壳防护等级 、额定电源电压 、额定工作频率 、应急工作时间 、应急输出光 通量 、使用光源名称和参数 、输出参数 、主电功耗等) ;

e) 商标 ;

f) 制造日期及产品编号 ;

g) 执行标准 ;

h) 适宜于直接安装在普通可燃材料表面的标记(F—标记) 。

9.3 质量检验标志

质量检验标志应包括下列内容 :

a) 检验员 ;

b) 合格标志 。

10 使用说明书

使用说明书应满足 GB/T 9969的有关要求 ,并包括以下内容 :

a) 电池种类 、容量 、型号及更换方法 、更换时间 ;

b) 光源的规格 、型号及更换方法 ;

c) 如何进行日常维护 ;

d) 产品的技术参数(外壳防护等级 、应急工作时间 、应急光通量 、输出参数) 。

附 录 A

(资料性附录)

消防应急照明和疏散指示系统组成

A. 1 消防应急照明和疏散指示系统组成

系统组成如图 A. 1所示 。

注 : 子母型灯具没有单独列为系统形式 ,而是分别包括在自带电源型和集中控制型系统中 。

图 A. 1 消防应急照明和疏散指示系统组成

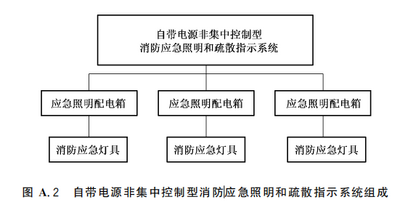

A. 2 自带电源非集中控制型消防应急照明和疏散指示系统组成

系统组成如图 A. 2所示 。

图 A. 2 自带电源非集中控制型消防应急照明和疏散指示系统组成

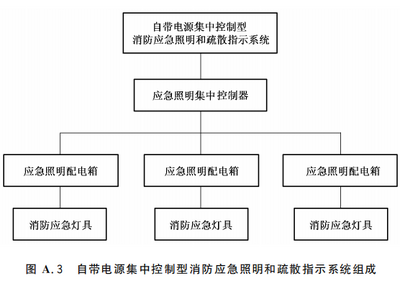

A. 3 自带电源集中控制型消防应急照明和疏散指示系统组成

系统组成如图 A. 3所示 。

图 A. 3 自带电源集中控制型消防应急照明和疏散指示系统组成

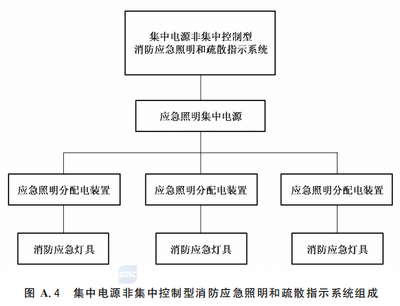

A. 4 集中电源非集中控制型消防应急照明和疏散指示系统组成

系统组成如图 A. 4所示 。

图 A. 4 集中电源非集中控制型消防应急照明和疏散指示系统组成

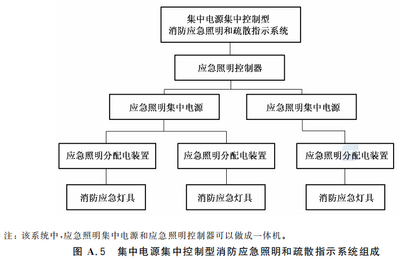

A. 5 集中电源集中控制型消防应急照明和疏散指示系统组成

系统组成如图 A. 5所示 。

注 : 该系统中 ,应急照明集中电源和应急照明控制器可以做成一体机 。

图 A. 5 集中电源集中控制型消防应急照明和疏散指示系统组成

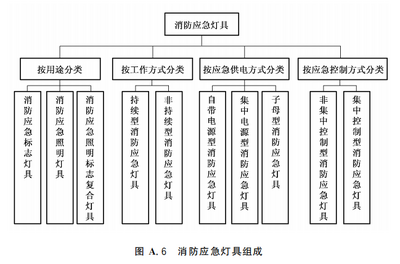

A. 6 消防应急灯具组成

消防应急灯具组成如图 A. 6所示 。

图 A. 6 消防应急灯具组成

附 录 B

(规范性附录)

疏散指示标志

B. 1 疏散指示标志灯的图形与文字

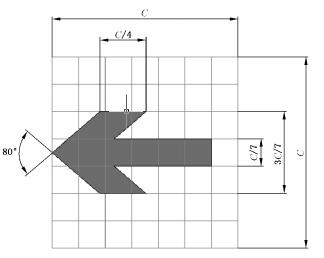

B. 1. 1 标志灯的图形应符合 GB 13495 的要求 ,单色标志灯表面的安 全 出 口 指 示 标 志(包 括 人 形 、门 框 ,如图 B. 1、图 B. 2所示) 、疏散方向指示标志(如图 B. 3所示) 、楼层显示标志应为绿色发光部分 ,背景 部分不应发光(背景宜选择暗绿色或黑色) ; 白色与绿色组合标志表面的标志灯 ,背景颜色应为白色 ,且 应发光 。

B. 1. 2 疏散指示标志灯使用的疏散方向指示标志中的箭头方向可根据实际需要更改为上 、下 、左上 、 右上 、右 、右下等指向 ;疏散方向指示标志中的箭头方向应与安全出口指示标志方向一致 ,双向指示标志 如图 B. 4所示 。

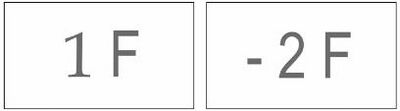

B. 1. 3 应选用图 B. 1、图 B. 2、图 B. 4、图 B. 5 或图 B. 6 所示图形作为疏散指示标志灯的主要标志信 息 ,标志 宽 度 和 高 度 不 应 小 于 100 mm , 图 形 中 线 条 的 最 小 宽 度 不 应 小 于 10 mm , 箭 头 尺 寸 应 符 合 图 B. 5 的要求 ; 中型和大型消防应急标志灯的标志图形高度不应小于灯具面板高度的 80% 。可增加辅 助文字 ,但辅助文字高度应不大于标志图形高度的 1/2、且不小于标志图形高度的 1/3。楼层指示标志 应由阿拉伯数字和 F组成 ,笔画宽度应不小于 10 mm ,地下层应在相应层号前加“-”(如图 B. 6所示) 。

图 B. 1 安全出口指示标志

图 B. 2 安全出口指示标志

图 B. 3 疏散方向指示标志

图 B. 4 双向指示标志

图 B. 5 疏散指示箭头

图 B. 6 楼层显示标志

附 录 C

(规范性附录)

产 品 型 号

C. 1 产品型号代码

产品型号由企业代码 、类别代码 、产品代码三部分组成 。其中企业代码不应大于两位 ,类别代码和 产品代码位数由制造商规定 ,类别代码应符合表 C. 1 的规定 ,产品代码应符合表 C. 2 的规定 。

表 C. 1 类别代码

| 系统类型分类 | 类别代码 | 含 义 |

|---|---|---|

| 按用途分类 | B | 标志灯具 |

| Z | 照明灯具 | |

| ZB | 照明标志复合灯具 | |

| D | 应急照明集中电源 | |

| C | 应急照明控制器 | |

| PD | 应急照明配电箱 | |

| FP | 应急照明分配电装置 | |

| 按工作方式分类 | L | 持续型 |

| F | 非持续型 | |

| 按应急供电形式分类 | Z | 自带电源型 |

| J | 集中电源型 | |

| M | 子母型 | |

| 按应急控制方式分类 | D | 非集中控制型 |

| C | 集中控制型 |

表 C. 2 产品代码

| 产品代码 | 含 义 |

|---|---|

| Ⅳ | 消防标志灯中面板尺寸 D>1 000 mm 的标志灯 ,属于特大型 |

| Ⅲ | 面板尺寸 1 000 mm≥D>500 mm 的标志灯 ,属于大型 |

| Ⅱ | 面板尺寸 500 mm≥D>350 mm 的标志灯 ,属于中型 |

| Ⅰ | 面板尺寸 350 mm≥D的标志灯 ,属于小型 |

| 1 | 标志灯中单面 |

| 2 | 标志灯中双面 |

| L | 标志灯的疏散方向向左 |

| R | 标志灯的疏散方向向右 |

| LR | 标志灯的疏散方向为双向 |

| O | 标志灯无疏散方向 |

| Y | 光源类型为荧光灯 |

表 C. 2 (续)

| 产品代码 | 含 义 |

|---|---|

| B | 光源类型为白炽灯 |

| P | 光源类型为场致发光屏 |

| E | 光源类型为发光二极管 |

| W | 灯具的额定功率 |

| KVA | 应急照明集中电源输出功率 |

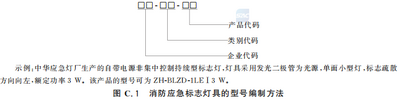

C. 2 型号编制方法

型号编制方法如图 C. 1所示 。

□□ -□□ -□□

产品代码 类别代码 企业代码

示例 : 中华应急灯厂生产的自带电源非集中控制持续型标志灯 ,灯具采用发光二极管为光源 ,单面小型灯 ,标志疏散 方向向左 ,额定功率 3 W 。该产品的型号可为 ZH-BLZD-1LEⅠ3 W。

图 C. 1 消防应急标志灯具的型号编制方法

附 录 D

(规范性附录)

密封镉镍、氢镍可充蓄电池

D. 1 范围

本附录规定了用于系统的密封镉镍 、氢镍可充单只蓄电池的要求及试验步骤 。

D. 2 试验样品及试验程序

D. 2. 1 试验样品

试验前 ,制造商应提供每种规格的电池九只作为试验样品 ,并由检测人员随机编号(1# ~ 9# ) 。 D. 2. 2 试验程序

试验程序见表 D. 1。

表 D. 1 试验程序

| 项目编号 | 试验项 目 | 试样编号 | 试验组数 |

|---|---|---|---|

| D. 3. 1 | 外观及结构试验 | 1# ~ 9# | 9 |

| D. 3. 2 | 电池的实际容量试验 | 1# ~ 8# | 8 |

| D. 3. 3 | 过充电性能试验 | 1# 、2# | 2 |

| D. 3. 4 | 低温充放电性能试验 | 3# 、4# | 2 |

| D. 3. 5 | 高温充放电性能试验 | 3# 、4# | 2 |

| D. 3. 6 | 电池循环寿命试验 | 5# 、6# | 2 |

| D. 3. 7 | 恢复性能试验 | 7# 、8# | 2 |

D. 3 试验

D. 3. 1 外观及结构试验

D. 3. 1. 1 目的

检查电池外观 、内部结构是否满足要求 。

D. 3. 1. 2 试验步骤

D. 3. 1. 2. 1 用游标卡尺检测电池外形尺寸是否符合电池的标称尺寸 。

D. 3. 1. 2. 2 检查电池外观及标识 。

D. 3. 1. 3 试验结果

D. 3. 1. 3. 1 外形尺寸符合标称规定的要求 。

D. 3. 1. 3. 2 电池外观应规整 ,无破损 、变形 、腐蚀等现象 。

D. 3. 1. 3. 3 电池标识应清晰 ,标识应包括制造厂名 、种类 、型号 、额定容量 、标称电压 、制造年和月 。 D. 3. 2 电池的实际容量试验

D. 3. 2. 1 目的

检查电池容量与标称容量是否一致 。

D. 3. 2. 2 试验步骤

将编号为 1# ~ 8# 的 八 只 电 池 在 20 ℃ ± 5 ℃温 度 条 件 下 , 以 0. 2 C5A 恒 流 放 电 至 标 称 电 压 的 80% ,然后以 0. 1 C5A恒流充电 16h,静置 1 h后 , 以 0. 2 C5A 的电流恒流放电至标称电压的 80% ,检查放电时间 。若该试验第一次结果出现放电时间小于 4 h 45 min,可再连续进行 3 次循环 ,循环后放电 时间应不小于 4 h 45 min。

D. 3. 2. 3 试验结果

D. 3. 2. 3. 1 正常环境下电池实际容量不应低于标称容量的 95% 。

D. 3. 2. 3. 2 测试过程中 , 电池应无爬碱 、漏液 、严重变形 、爆裂等现象 。

D. 3. 3 过充电性能试验

D. 3. 3. 1 目的

检测电池在长期浮充电条件下正常工作的能力 。

D. 3. 3. 2 试验步骤

取 1# 、2# 电池在 20 ℃ ±5 ℃温度条件下 , 以 0. 1 C5A 电流恒流充电 28d, 以 0. 2 C5A恒流放电至 标称电压的 80% ,检查放电时间和电池是否有爬碱 、漏液 、严重变形 、爆裂等现象 。

D. 3. 3. 3 试验结果

电池放电时间不应小于 4 h,且电池无爬碱 、漏液 、严重变形 、爆裂等现象 。

D. 3. 4 低温充放电性能试验

D. 3. 4. 1 目的

检测电池在系统实际使用过程中的低温条件下的充放电性能 。

D. 3. 4. 2 试验步骤

取 3# 、4# 电池在 0 ℃ ±2 ℃条件下搁置 8 h,然后在相同条件下以 0. 1 C5A 电流恒流充电 14 h, 以 0. 2C5A恒流放电至标称电压的 80% ,检查电池放电时间和是否有爬碱 、漏液 、严重变形 、爆裂等现象 。

D. 3. 4. 3 试验结果

电池放电时间不应小于 4 h,且电池无爬碱 、漏液 、严重变形 、爆裂等现象 。

D. 3. 5 高温充放电性能试验

D. 3. 5. 1 目的

检查电池在系统实际使用过程中的高温条件下充放电的充放电性能 。

D. 3. 5. 2 试验步骤

3# 、4# 电池经过低温充放电性能试验后 ,先将电池恢复到室温 ,然后以 0. 2 C5A 恒流放电至标称电 压的 80% 。再按表 D. 2进行七个充放电循环 , 电池应满足放电时间要求 。

表 D. 2 高温充放电性能试验

| 项 目 | 环境温度 | 充电条件 | 放电条件 | 要 求 |

|---|---|---|---|---|

| 第一次循环 | 30 ℃ ±2 ℃ | 0. 062 5 C5 A 48h | 0. 25 C5 A放至标称电压的 80% | — |

| 第二次循环 | 30 ℃ ±2 ℃ | 0. 062 5 C5 A 24h | 0. 25 C5 A 放标称电压的 80% | ≥3h |

| 第三次循环 | 30 ℃ ±2 ℃ | 0. 062 5 C5 A 24h | 0. 25 C5 A放至标称电压的 80% | ≥3h |

| 第四次循环 | 40 ℃ ±2 ℃ | 0. 062 5 C5 A 24h | 0. 25 C5 A 放至标称电压的 80% | — |

| 第五次循环 | 30 ℃ ±2 ℃ | 0. 062 5 C5 A 48h | 0. 25 C5 A放至标称电压的 80% | — |

| 第六次循环 | 30 ℃ ±2 ℃ | 0. 062 5 C5 A 24h | 0. 25 C5 A放至标称电压的 80% | ≥3h |

| 第七次循环 | 30 ℃ ±2 ℃ | 0. 062 5 C5 A 24h | 0. 25 C5 A放至标称电压的 80% | ≥3h |

D. 3. 6 电池循环寿命试验

D. 3. 6. 1 目的

检验电池在循环使用过程中的工作次数 。

D. 3. 6. 2 试验步骤

取 5# 、6# 电池按表 D. 3 温度在 20 ℃ ±5 ℃条件下进行循环寿命试验 ,在进行循环寿命测试之前 ,

电池应以 0. 2 C5A放电至标称电压的 80% 。充放电应按表 D. 3 规定的条件下始终以恒定电流进行 。 测试过程中应采取预防措施 , 防止电池壳体温度超过 30 ℃ 。

表 D. 3 电池组循环寿命试验

| 循环次数 | 充电 | 充电态搁置 | 放电 |

|---|---|---|---|

| 1 2~ 48 49 50 |

0. 1 C5 A充电 16h | 无 无 无 (1~4)h |

0. 25 C5 A放电 2 h 20 min |

| 0. 25 C5 A充电 3 h 10 min | 0. 25 C5 A放电 2 h 20 min | ||

| 0. 25 C5 A充电 3 h 10 min | 0. 25 C5 A放电至标称电压的 80% | ||

| 0. 1 C5 A充电 16h | 0. 2 C5 A放电至标称电压的 80% | ||

| 注 : 如果电压降至标称电压的 80% ,放电停止 。 | |||

D. 3. 6. 3 试验结果

电池按表 D. 3进行循环充放电试验 ,经 50次循环后 ,放电时间不应小于 3 h。

D. 3. 7 恢复性能试验

D. 3. 7. 1 目的

检查电池放完电后的充电恢复性能及电池的耐存放性能 。

D. 3. 7. 2 试验步骤

将编号为 7# ~ 8# 电池温度在 20 ℃ ±5 ℃条件下 ,按表 D. 4进行试验 :

表 D. 4 试验步骤

| 试验步骤 | 试验方法 | 试验要求 |

|---|---|---|

| 第一步 | 以 0. 2 C5 A恒流放电至标称电压的 80% | |

| 第二步 | 0. 1 C5 A恒流充电 16h,静置 1 h后 , 以 0. 2 C5 A 的电流恒流放电至标称电压的 80% | ≥4h 45 min |

| 第三步 | 以 0. 1 C5 A 的电流恒流放电至 0 V | |

| 第四步 | 将 0 V 的电池短路 7 d | |

| 第五步 | 0. 1 C5 A恒流充电 16h,静置 1 h后 , 以 0. 2 C5 A 的电流恒流放电至标称电压的 80% | ≥3h |

D. 3. 7. 3 试验结果

D. 3. 7. 3. 1 电池按表 D. 4进行试验后 ,第五步放电时间应不小于 3 h,若结果第五步出现放电时间小 于 3 h,可再连续进行 5 次循环 ,循环后放电时间应不小于 3 h。

D. 3. 7. 3. 2 试验过程中 , 电池应无爬碱 、漏液 、严重变形 、爆裂等现象 。

附 录 E

(规范性附录)

阀控密封式铅酸蓄电池组

E. 1 范围

本附录规定了用于系统的小型 、中型 、大型阀控密封式铅酸蓄电池组(以下简称电池组)的要求及试 验步骤 。其中小型阀控密封式铅酸蓄电池(以下称小密电池) 通常指容量在 24 Ah以下的铅酸蓄电池 , 中型阀控密封式铅酸蓄电池(以下称中密电池)通常指容量为 24Ah及 24 Ah以上的铅酸蓄电池 ,大型 阀控密封式铅酸蓄电池(以下称大密电池)通常指电压固定为 2 V 的铅酸蓄电池 。

E. 2 试验样品及试验程序

E. 2. 1 试验样品

试验前 ,制造商应提供每种规格电池六支作为试验样品 ,并由检测人员随机编号(1# ~ 6# ) 。

E. 2. 2 试验程序

试验程序见表 E. 1。

表 E. 1 试验程序

| 试 验 程 序 | ||

|---|---|---|

| 项目编号 | 试验项 目 | 试样编号 |

| E. 3. 1 | 电池外观及结构试验 | 1# ~ 6# |

| E. 3. 2 | 电压一致性试验 | 1# ~ 6# |

| E. 3. 3 | 电池容量试验 | 1# ~ 3# |

| E. 3. 4 | 冲击放电试验 | 3# |

| E. 3. 5 | 循环充放电性能试验 | 4# ~ 6# |

| E. 3. 6 | 过放电性能试验 | 5# |

| E. 3. 7 | 最大放电电流试验 | 3# 、6# |

| E. 3. 8 | 密闭反应效率试验 | 1# |

| E. 3. 9 | 防爆性能试验 | 2# |

| E. 3. 10 | 防沫性能试验 | 3# |

| E. 3. 11 | 耐冲击性能试验 | 4# |

E. 3 试验

E. 3. 1 电池外观及结构试验 E. 3. 1. 1 目的

检查电池外观 、内部结构是否满足要求 。

E. 3. 1. 2 试验步骤

E. 3. 1. 2. 1 用游标卡尺检测电池外形尺寸 、端子外形尺寸是否符合制造商提供的标称尺寸 。 E. 3. 1. 2. 2 用电压表测量电池两极极性是否与极性标志一致 。

E. 3. 1. 2. 3 检查电池的外观 。

E. 3. 1. 3 试验结果

E. 3. 1. 3. 1 电池外形尺寸 、端子外形尺寸应符合制造商提供的标称尺寸 。

E. 3. 1. 3. 2 电池两极极性应与极性标志一致且正负极端子便于用螺栓连接 。

E. 3. 1. 3. 3 电池外观应规整 ,不应有裂纹 、变形及爬碱 、漏液等现象 。

E. 3. 2 电压一致性试验 E. 3. 2. 1 目的

检查电池组完全充电后电池电压的一致性 。

E. 3. 2. 2 试验步骤

将编号为 1# ~ 6# 的电池串联成电池组 ,依据制造商规定的充电条件对电池充电 48 h,然后开路并 保持 24h。测量每节电池的开路电压 。

E. 3. 2. 3 试验结果

电池开路电压的最大与最小电压差值不应大于表 E. 2 的规定 。

表 E. 2 电池开路电压的最大与最小电压差值 单位为伏

| 标称电压 | 开路电压的最大与最小电压差值 |

|---|---|

| 2 | 0. 03 |

| 6 | 0. 04 |

| 12 | 0. 06 |

E. 3. 3 电池容量试验 E. 3. 3. 1 目的

检查电池在常温条件下和低温条件下的容量与标称容量是否一致 。

E. 3. 3. 2 试验步骤

E. 3. 3. 2. 1 小密电池

将编号为 1# ~ 3# 的电池 ,依据制造商规定的充电条件对电池充电 48h,将电池在 25 ℃ ±3℃的环 境下静置 12 h, 以 0. 05 C20A恒流放电至电池终止电压为 1. 75 V/单体 ,测量放电时间 ,用放电电流乘 以放电时间为电池 实 际 容 量 。 循 环 上 述 试 验 三 次 。 将 3# 在 - 10 ℃ ± 3 ℃ 的 环 境 下 静 置 24 h, 以 0. 05 C20A 恒流放电至电池终止电压为 1. 75V/单体 ,测量放电时间 ,用放电电流乘以放电时间为电池 实际容量 。

E. 3. 3. 2. 2 中密、大密电池

将编号为 1# ~ 3# 的电池 ,依据制造商规定的充电条件对电池充电 48 h。将电池在 25 ℃ ±3 ℃的 环境下静置 12 h, 以 0. 1 C20A恒流放电至电池终止电压为 1. 80V/单体 ,测量放电时间 ,用放电电流乘 以放电时间为电池 实 际 容 量 。 循 环 上 述 试 验 三 次 。 将 3# 在 - 10 ℃ ± 3 ℃ 的 环 境 下 静 置 24 h, 以 0. 1 C20A 恒流放电至电池终止电压为 1. 80V/单体 ,测量放电时间 ,用放电电流乘以放电时间为电池实 际容量 。

E. 3. 3. 3 试验结果

正常环境下电池实际容量不应低于标称容量的 95% ,低温条件下电池实际容量不应低于标称容量 的 70% 。

E. 3. 4 冲击放电试验 E. 3. 4. 1 目的

检测电池耐冲击放电的性能 。

E. 3. 4. 2 试验步骤

将 3# 电池依据制造商规定的充电条件对电池充电 48h,将电池在 25 ℃ ±3 ℃的环境下静置12h,

对大密电池组(12V,2 V×6 只)以 0. 1 C20A恒流放电 1 h,然后在放电电流上叠加 0. 8 C20A 冲击放电 0. 5 s;对中密 、小密电池以 0. 2 C20A恒流放电 1 h,然后在放电电流上叠加 2. 2 C20A 冲击放电0. 5 s。

E. 3. 4. 3 试验结果

大密电池组冲击 放 电 时 端 电 压 不 应 低 于 11. 65 V, 中 密 、小 密 电 池 冲 击 放 电 时 端 电 压 不 应 低 于 1. 94V/单体 。

E. 3. 5 循环充放电性能试验 E. 3. 5. 1 目的

检测电池在循环充放电条件下的容量保存性能 。

E. 3. 5. 2 试验步骤

取 4# ~ 6# 电池串联为电池组 ,依据制造商规定的充电条件 对 电 池 充 电 48 h, 在 大 气 环 境 下 静 置 12 h, 以 0. 5 C20 A 恒 流 放 电 至 电 池 终 止 电 压 1. 8 V, 测 量 放 电 时 间 , 计 算 电 池 容 量 并 用 C1 表 示 。 以 0. 1 C20A恒流充电 48h, 在大气环境下静置 12h, 以 0. 5 C20A恒流放电至电池终止电压 1. 8 V测量放 电时间 ,计算电池容量并用 C2 表示 ,依次类推循环 10次 。

E. 3. 5. 3 试验结果

其中 C1 ~C10 中的最小值不应低于标称容量的 90% 。

E. 3. 6 过放电性能试验 E. 3. 6. 1 目的

检查电池在过放电条件下容量的变化范围 。

E. 3. 6. 2 试验步骤

将 5# 电池依据制造商规定的充电条件对电池充电 48 h, 以 0. 5 C20A 恒流放电至电池终止电压为 1. 8 V,测量 放 电 时 间 , 计 算 电 池 容 量 并 用 Ca 表 示 。 继 续 以 0. 02 C20 A 恒 流 放 电 至 电 池 终 止 电 压 为 1 V。将电池正负级用 1 Ω、200W 的电阻连接并保持 24 h,然后以开路状态保持 7 d。再以 0. 1 C20A 恒流充电 48h, 以 0. 5 C20A 恒流放电至电池终止电压为 1. 8 V,测量放电时间 ,计算电池容量并用 Cr 表示 。

E. 3. 6. 3 试验结果

容量保存性能 Cr与 Ca 的比值不应小于 0. 9。

E. 3. 7 最大放电电流试验 E. 3. 7. 1 目的

检验电池承受大电流放电的性能 。

E. 3. 7. 2 试验步骤

将编号为 3# 、6# 电池依据制造商规定的充电条件对电池充电 48h。将 3# 电池在 25 ℃ ±3℃的环 境下静置 12 h,将 6# 电池在 -10 ℃ ±3 ℃的环境下静置 12 h。分别以 5 C20A 的恒流持续放电 30 s。 检查电池及极柱外观 ,测量电池电压 。

E. 3. 7. 3 试验结果

E. 3. 7. 3. 1 电池外观应无显著变形 ,极柱无熔断痕迹 。

E. 3. 7. 3. 2 常温条件下的电池放电后电压不应小于 1. 83 V,低温条件下的电池放电后电压不应小于 1. 67V。

E. 3. 8 密闭反应效率试验 E. 3. 8. 1 目的

检验电池的密闭反应效率 。

E. 3. 8. 2 试验步骤

E. 3. 8. 2. 1 将 1# 电池依据制造商规定的充电条件对电池充电 48 h。 然后以 0. 01 C20A 的恒流充电

96h,安装排放气体收集装置 , 以 0. 005 C20 A 的恒流充电 24 h, 然后保持电 池 充 电 并 收 集 1h 的 排 放 气体 。

E. 3. 8. 2. 2 按式(E. 1)计算气体排放量 :

V =(p/p0)× [298/(t+273)]× (v/Q) ………………………( E. 1 )

式中 :

V**—** 气体排放量 ,单位为毫升每安培小时[mL/(A · h)] ;

p**—** 当前的大气压 ,单位为千帕(kPa) ;

p0**—** 标准大气压 ,单位为千帕(kPa) ;

t**—** 当前温度 ,单位为摄氏度( ℃) ;

v**—** 收集的气体量 ,单位为毫升(mL) ;

Q**—** 收集气体期间的充电量 ,单位为安培小时(A · h) 。

E. 3. 8. 2. 3 按照式(E. 2)计算密闭效率 。

η= (1-V/684) × 100% …………………………( E. 2 )

式中 :

η **—** 密闭效率 ;

V**—** 气体排放量 ,单位为毫升每安培小时[mL/(A · h)] 。

E. 3. 8. 3 试验结果

密闭反应效率 η值不应小于 95% 。

E. 3. 9 防爆性能试验 E. 3. 9. 1 目的

检验电池的防爆性能 。

E. 3. 9. 2 试验步骤

将编号为 2# 电池依据制造商规定的充电条件对电池充电 48 h。在以 0. 05 C20A 的恒流充电 1 h, 保持充电状态 。在电池排气孔上方 2 mm 处放置一个 1 A 的保险丝 ,用 24 V直流电源熔断保险丝 ,重 复二次 。期间观察电池外观是否有破裂 ,端子是否有酸化痕迹 。

E. 3. 9. 3 试验结果

电池不应产生破裂现象 ,端子无酸化痕迹 。

E. 3. 10 防沫性能试验 E. 3. 10. 1 目的

检验电池的防沫性能 。

E. 3. 10. 2 试验步骤

将编号为 3# 电池依据制造商规定的充电条件对电池充电 48 h。在以 0. 05 C20A 的恒流充电 4 h, 保持充电状态 。在电池排气孔上方放置一个浸湿的 pH试纸 ,观察试纸变化情况 。

E. 3. 10. 3 试验结果

试纸不应产生酸化反应 。

E. 3. 11 耐冲击性能试验 E. 3. 11. 1 目的

检验电池的耐冲击性能 。

E. 3. 11. 2 试验步骤

将编号为 4# 电池依据制造商规定的充电条件对电池充电 48h,测量电池开路电压和内阻 。使电池 在 20 cm 的高度自由下落三次 ,观察电池外观变化并测量电池开路电压和内阻 。

E. 3. 11. 3 试验结果

电池不应产生漏液现象 , 电池极柱不应有断裂现象 ;试样开路电压和内阻的变化值不应大于 10% 。

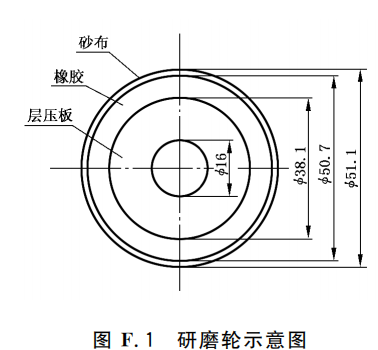

附 录 F (规范性附录) 研磨轮示意图

图 F. 1 为 研 磨 轮 示 意 图 , 内 圈 由 纸 质 或 布 质 层 压 板 制 成 ; 厚 度 为 12. 7 mm ± 0. 2 mm , 直 径 为 38. 1 mm±0. 2 mm , 中心为一直径为 16. 0 mm+0. 4 mm 的孔 ,外面包一层肖氏硬度 50~ 55 的橡胶 层 ,宽度为 12. 7 mm±0. 2 mm ,厚度为 6. 3 mm ,用氯丁橡胶胶粘剂粘于研磨轮内圈上 ,最外层是宽度 为 12. 7 mm±0. 2 mm 的 AP180/3砂布 ,用聚醋酸乙烯脂乳液或 5% ~ 10%的聚乙烯醇溶液粘于橡胶 轮上 。制好的研磨轮的最后外径应为 51. 4 mm±0. 6 mm。轮的质量为 27g±2g。胶接时应防止胶液 污染砂粒 ,砂布接头处应既不重叠又不离缝 。每只研磨轮只能使用一次 ,试件调换时应更换新的砂布 。 当研磨轮的外包橡胶层硬度超过规定范围时 ,应予调换 。

单位为毫米

图 F. 1 研磨轮示意图